کوره بلند (Blast furnace) چیست؟

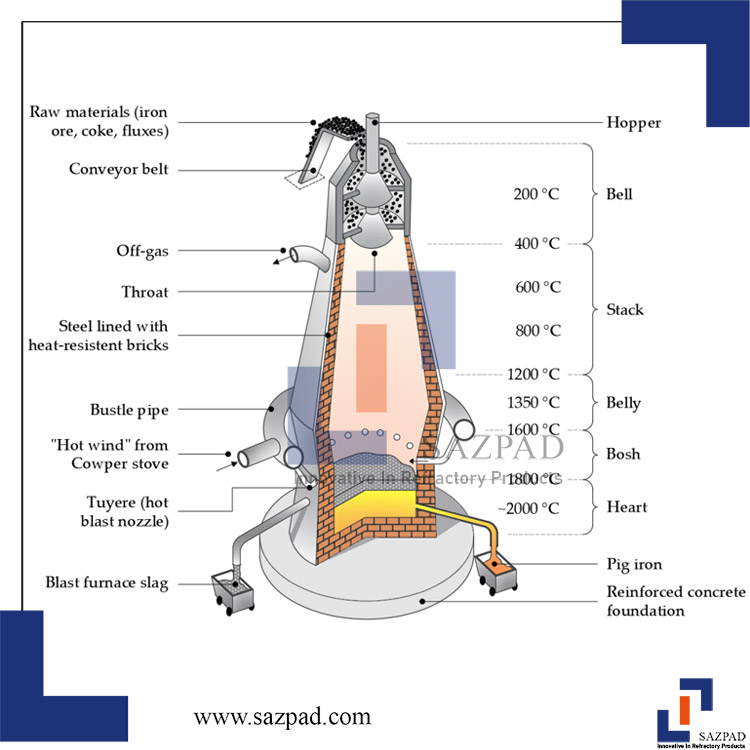

کوره بلند (Blast furnace)، یک کوره شفت عمودی است که عمدتاً در تولید آهن از سنگ معدن استفاده میشود. این تاسیسات استوانهای و بلند، در فرآیند احیای شیمیایی سنگ آهن به آهن مذاب و تولید مواد خام اولیه و اساسی تولید فولاد، نقش مهمی را در صنعت آهن و فولادسازی ایفا میکند. کوره بلند که در صنعت آهن و فولاد برای ذوب سنگ آهن و تبدیل آن به آهن مذاب (آهن خام) استفاده میشود، شامل شارژ کردن کوره با مخلوطی از سنگ آهن، کک (شکلی از کربن) و سنگ آهک (سنگ آهک به عنوان یک شار عمل میکند) به طور مداوم است. ابتدا کک در هوای گرم میسوزد و دی اکسید کربن و گرما تولید میکند. سپس این دی اکسید کربن با کک بیشتری واکنش داده و مونوکسید کربن را تشکیل میدهد که این واکنش، سنگ آهن را به آهن مذاب تبدیل میکند. به طور همزمان، سنگ آهک به اکسید کلسیم تجزیه میشود و با ناخالصیهای سیلیس واکنش داده و سرباره تشکیل میدهد. مواد خام از بالا اضافه میشود و هوای گرم از طریق لولهها به داخل دمیده میشود و دمای کوره را در حدود 2000 درجه سانتیگراد حفظ میکند. آهن مذاب در پایین کوره بلند جمع میشود، در حالی که سرباره، با چگالی کمتر، در بالا شناور میشود و به طور دوره ای حذف میشود. به طور خلاصه میتوان گفت، این کوره بلند است که فرآیند فولادسازی را شروع میکند، بنابراین، عملکرد بهینه و بدون وقفه کوره بلند، کلید موفقیت در صنعت آهن و فولاد است. بدین منظور است که در کوره بلند، از انواع محصولات و جرمهای نسور با هدف تامین پایداری کوره بلند، حفظ ساختار آن در برابر آسیبهای ناشی حرارت، تنشهای مکانیکی و تنشهای شیمیایی ناشی از فرآیند تولید فولاد، در نواحی و لایههای مختلف کوره بلند، به عنوان آستر یا پوشش نسوز، استفاده میشود.

نقش حیاتی سوخت در عملکرد کوره بلند

سوخت، جزئی اساسی در عملکرد تمامی تجهیزات صنعتی از جمله کوره بلند میباشد که باعث تولید انرژی و به دنبال آن شروع فرآیندهای تولید فولاد میشود. اصلیترین سوختی که در کوره بلند مورد استفاده قرار میگیرد،کک (نوعی زغال سنگ غنی از کربن) میباشد، که به عنوان منبع سوخت، عامل کاهنده برای تبدیل سنگ آهن به آهن مذاب و پشتیبان ساختار و عملکرد صحیح بار در کوره بلند، عمل میکند. علاوه بر کک که منبع اصلی سوخت در کوره بلند به شمار میرود، سوختهای تکمیلی مانند زغال سنگ پودر شده، گاز طبیعی و نفت به منظور بهبود کارایی و کاهش هزینهها میتوانند در کوره بلند، مورد استفاده قرار بگیرند. استفاده از مواد و جرمهای نسوز در ساخت کوره بلند، به شدت در حفظ انرژی تامین شده از سوختها و پایداری تاسیسات کوره بلند در حین عملیات تبدیل سنگ آهن به آهن مذاب خالص، موثر است. توجه داشته باشید، سوخت مصرفی باید دارای ویژگیهایی نظیر محتوای کربن بالا، ناخالصی کم، ظرفیت حرارتی بالا، تخلخل و استحکام مکانیکی مناسب، واکنش پذیری بالا، رطوبت کم، پایداری حرارتی، در دسترس و مقرون به صرفه باشد.

پیشنهاد برای مطالعه

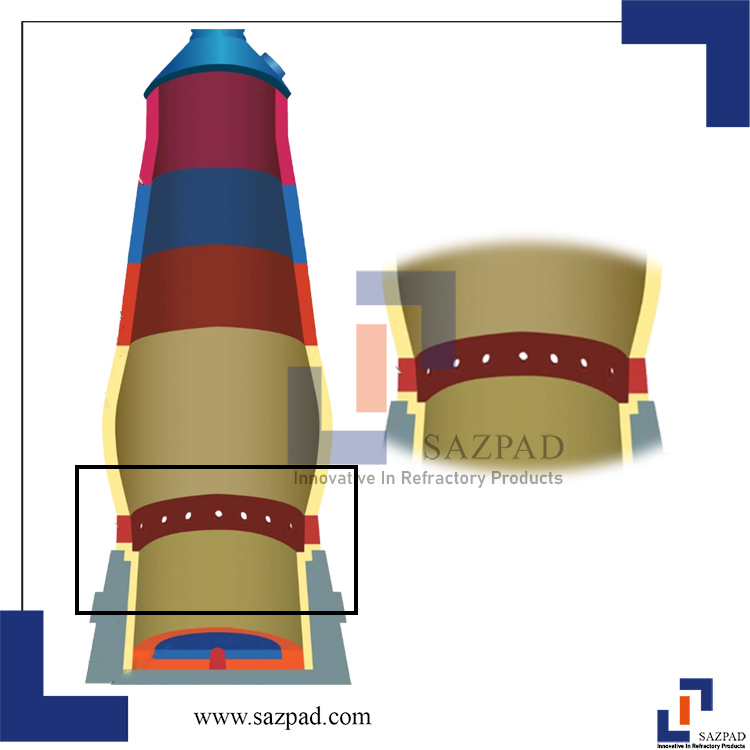

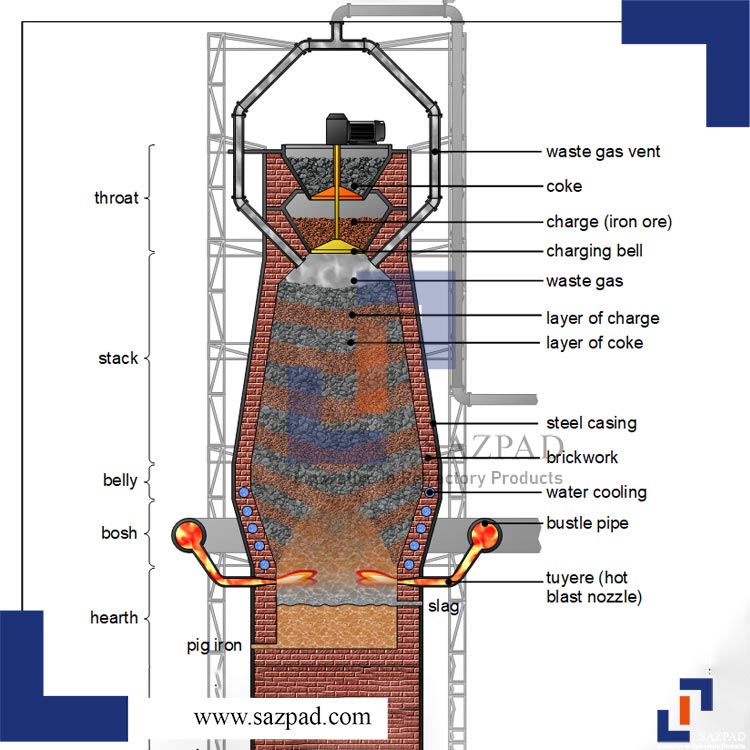

ساختمان کوره بلند از چه اجزائی تشکیل میشود؟

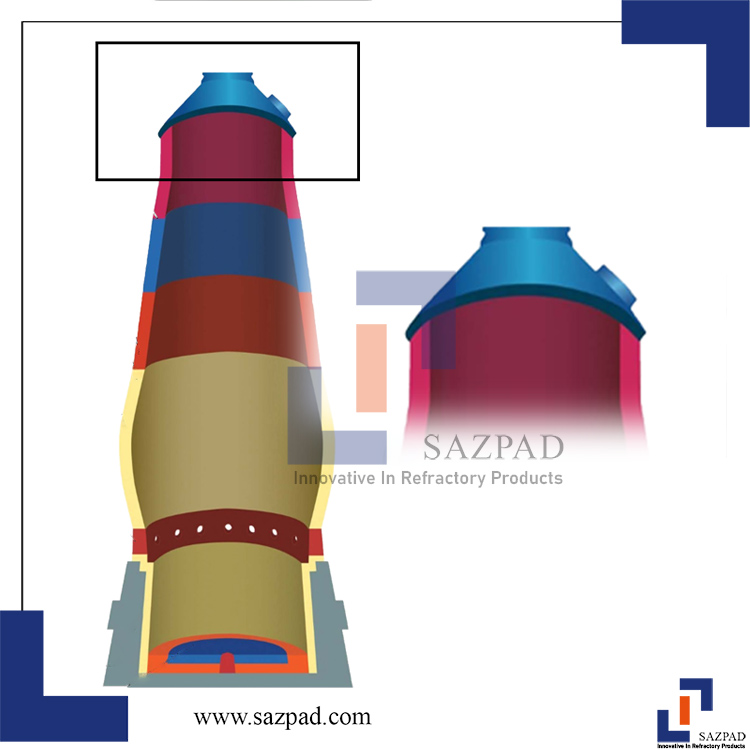

کوره بلند از دو مخروط ناقص تشکیل شده است که از قاعده بزرگ بر روی یکدیگر قرار گرفتهاند. لایه بیرونی کوره از صفحات فولادی و لایه داخلی آن با جرم نسوز عایق بندی میشوند. این کوره از اجزای مختلفی به منظور تسهیل فرآیند ذوب فلزات و در نهایت تولید آن تشکیل شده است. به بررسی بخشهای اصلی کوره بلند میپردازیم.

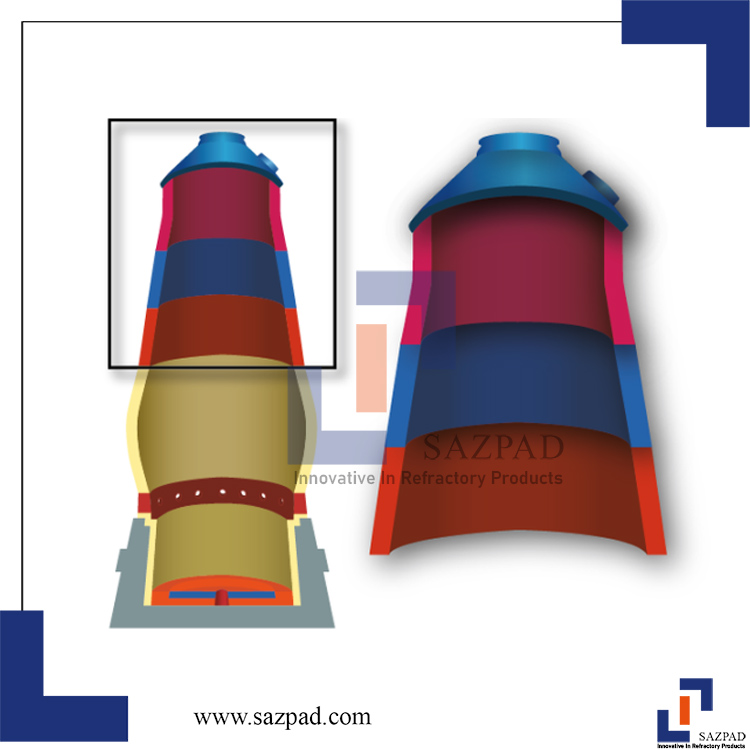

گلوگاه (throat)

بالاترین قسمتی است که مواد خام (سنگ آهن، کک و سنگ آهک) در کوره شارژ می شوند. این قسمت در برابر ساییدگی دائمی، سقوط مواد و نوسانات دمایی قرار دارد. بنابراین مواد نسوزی که در این منطقه استفاده میشوند باید در برابر سایش، ضربات مکانیکی و شوک حرارتی مقاوم باشند.

تنوره کوره (stack)

منطقهای است که مواد با صعود گازهای داغ از قبل گرم میشوند و با دماهای متوسط و واکنشهای کاهش اولیه مواجه است. مواد نسوزی که در این ناحیه استفاده می شوند باید مقاومت حرارتی خوبی داشته باشند تا بتوانند در برابر دماهای بالا، اما نه شدید، مقاومت شیمیایی خوبی را از خود نشان دهند. آجرهای با آلومینا بالا معمولاً به دلیل تعادل حرارتی و مقاومت شیمیایی خوب، مورد استفاده قرار می گیرند.

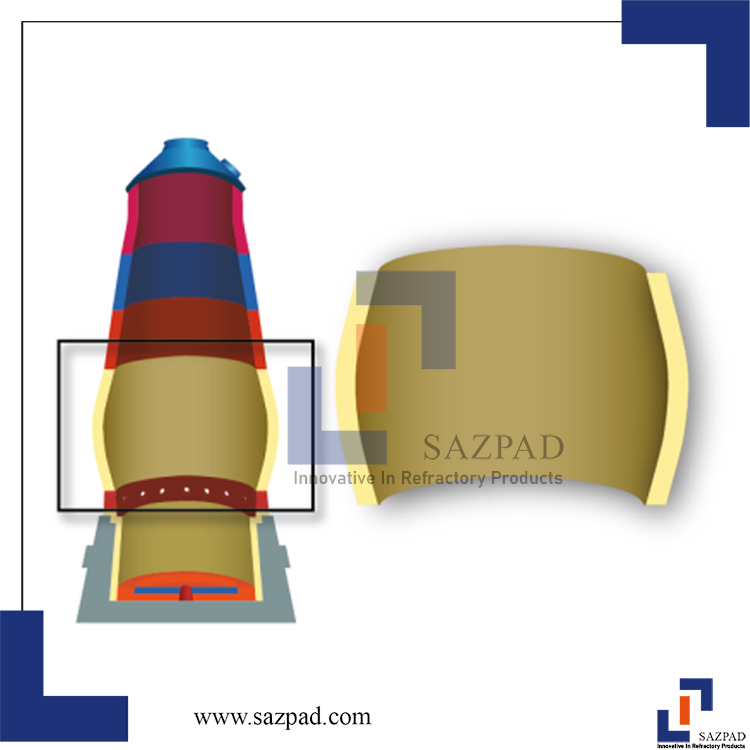

شکم و بوش (bosh & belly)

این بخشها بالاترین دما و شدیدترین واکنشهای شیمیایی را تجربه میکنند. شکم که عریضترین قسمت است و بوش که به سمت پی کوره، باریک میشود، برای احیای نهایی سنگ آهن بسیار مهم هستند. جرمهای نسوزی که در این محل مورد استفاده قرار میگیرند، باید دارای مقاومت حرارتی بالا برای تحمل دما تا 2300 درجه سانتیگراد، مقاومت شیمیایی برای مقاومت در برابر اثرات خورنده آهن مذاب و سرباره و استحکام مکانیکی برای تحمل تنشهای حرارتی و مکانیکی باشند.

پی (hearth)

قسمت پایین کوره، جایی که آهن مذاب و سرباره قبل از ضربه زدن در آن جمع میشوند. این ناحیه با قرار گرفتن مداوم در معرض مواد مذاب خورنده و تنش حرارتی بالا قرار میگیرد. مواد نسوزی که در این ناحیه استفاده میشوند، باید مقاومت عالی در برابر خوردگی عالی در برابر آهن مذاب و سرباره، هدایت حرارتی مناسب برای مدیریت جریان گرما و جلوگیری از گرم شدن بیش از حد پوسته کوره، و دوام بالا برای تحمل دمای بالا ثابت داشته باشند.

پیشنهاد برای مطالعه

انواع مواد نسوز قابل استفاده در بخشهای مختلف ساختمان کوره بلند

کوره بلند که به عنوان یکی از تجهیزات اساسی صنعت فولادسازی شناخته میشود، مسلما باید برای ارائه بهترین عملکرد با بالاترین عمر کار و کمترین نیاز به تعمیرو نگهداری، طراحی شود. با توجه به شرایط دمایی، شیمیایی و مکانیکی شدید حاکم در کوره بلند، تنها استفاده از مصالحی نظیر انواع جرمهای نسوز شکل دار (آجر نسوز، بلوک نسوز، قطعات پیش ساخته نسوز و…) و انواع جرمهای نسوز بی شکل (جرم نسوز ریختنی، جرم نسوز کوبیدنی، جرم نسوز پاششی، جرم نسوز پوششی، جرم نسوز شاتکریت، جرم ملات نسوز و…) است که میتواند، کوره بلند را برای بهترین عملکرد و مقابله با تهدیدهای حرارتی، شیمیایی و مکانیکی موجود، آماده کند. تنها باید توجه داشت که، کلید حفاظت از کوره بلند و دستیابی به بیشترین بهرهبرداری از آن، انتخاب صحیح مناسبترین محصول نسوز، منطبق بر نیازهای هر ناحیه از کوره بلند است. چرا که، انتخاب صحیح مواد نسوز برای بخشهای مختلف کوره بلند نقش حیاتی در افزایش عمر مفید کوره، بهبود کارایی و کاهش هزینههای تعمیر و نگهداری دارد. آنالیز TMC (آنالیز حرارتی، مکانیکی و شیمیایی)، به طور موثر، میتواند به بهترین انتخاب مواد، قطعات یا جرمهای نسوز از خانواده بزرگ دیرگدازها، کمک کند. در واقع، آنالیز TMC، شرایط هر بخش از کوره و همچنین ویژگیهای فیزیکی و مکانیکی مواد نسوز را ارزیابی و آنها را به هم تطبیق میدهد. مواد یا جرمهای نسوز با توجه به ویژگیهای مقاومت در برابر حرارت، سایش و واکنشهای شیمیایی، برای هر بخش کوره انتخاب میشوند. در ادامه، رایجترین مواد و جرم نسوز متناسب با هر ناحیه از کوره بلند، شرح داده شده است :

- جرم نسوز مناسب در گلوگاه (throat) : بالاترین قسمت کوره بلند که در آن مواد خام به داخل کوره شارژ میشود، گلوگاه (throat) نام دارد. گلوگاه (throat) کوره بلند در حین عملیات، در معرض شرایط حرارتی، مکانیکی و شیمیایی شدید قرار دارد. این بخش باید برای مقابله با دمای تقریبا 1000 تا 1200 درجه سانتیگراد و نوسانات ناگهانی دما که منجر به تنشهای حرارتی میشود، آماده شود. به علاوه، گلوگاه باید وزن و فشار مواد ورودی همچون سنگ آهن، کک، فلاکسها (سنگ آهک، دولومیت، فلورسپار) و… را تحمل کند و در برابر سایش مکانیکی ناشی از حرکت این مواد، مقاوم باشد. از طرفی، گازهای واکنشپذیر و بخارات فلزی موجود در ناحیه گلوگاه کوره بلند نیز میتوانند باعث تفاعلات شیمیایی با مواد نسوز شوند و رسوبات مضر ایجاد کنند. بنابراین، مواد نسوز یا پوششهای نسوز استفاده شده در گلوگاه (throat) کوره بلند، باید دارای مقاومت حرارتی، مکانیکی و شیمیایی بالا باشند تا عملکرد بهینه و طول عمر کوره بلند را تضمین کنند. ناحیه گلویی کوره بلند معمولاً از آجرهای نسوز آلومینا بالا، آجرهای نسوز کاربید سیلیکون، آجرهای نسوز رسی، آجرهای نسوز منیزیایی و آجرهای نسوز کربنی یا گرافیتی برای مقاومت در برابر دماهای بالا، شوک حرارتی و فرسای استفاده میشوند. علاوه بر این، استفاده از مواد یا مخلوطهای نسوز سرامیکی ریختهگری، به منظور تامین مقاومت شیمیایی و تشکیل پوششهای بدون درز، توصیه میشود.

- جرم نسوز مناسب در تنوره کوره (stack) : تنوره کوره بلند، به بخش استوانهای و عمودی کوره بلند که از بالای کوره تا نزدیک به ناحیه شکم کوره بلند (بخش میانی) ادامه دارد، اشاره میکند. تنوره کوره بلند (stack)، مسئول پیشگرم کردن و احیای سنگ آهن از طریق حرارت ناشی از گازهای داغ است. .ناحیه تنوره در کوره بلند، دماهای متوسط تا بالایی (1000 تا 1200 درجه سانتیگراد) را تجربه میکند، زیرا حرارت از گازهای داغ بالارونده به مواد خام منتقل میشود و آنها را به تدریج گرم میکند. توجه داشته باشید که دما در نواحی پایینی تنوره کوره بلند، به مراتب بیشتر از نوای بالایی آن است. ناحیه تنوره کوره بلند، با مواد ورودی از بالای کوره بلند ارتباط دارد. فشار وزن تمامی مواد ورودی از بالا به ناحیه تنوره وارد میشود. بنابراین، تنوره باید در برابر سایش ناشی از حرکت این مواد مقاومت کند. ناحیه تنوره کوره بلند (stack)، بخشی است که برخی واکنشهای پیشاحیایی در آن آغاز میشوند. در ناحیه تنوره، امکان واکنش شیمیایی بین گازهای حاصل از سوختن کک و سایر سوختها با مواد خام و نسوزها وجود دارد. این میتواند منجر به تشکیل رسوبات مضر و کاهش عمر مفید قطعات یا جرمهای نسوز تشکیل دهنده آستر داخلی کوره بلند شود. بنابراین، اجزای تشکیل دهنده ناحیه تنوره کوره بلند، به خصوص انواع جرم نسوز شکل دار و جرمهای نسوز بی شکل، که پوشش داخلی کوره بلند را تشکیل میدهند، باید برای مقابله با تنشهای حرارتی، مکانیکی و شیمیایی حاکم بر این ناحیه، طراحی شوند. متداول ترین محصولات و مواد نسوز مورد استفاده در ناحیه پشته یا تنوره کوره بلند شامل توده نسوز پاششی، توده نسوز کم سیمان قابل ریختن، توده نسوز قابل ریختن بدون سیمان، توده نسوز سیمان متوسط، توده نسوز قابل ریختن با سیمان بسیار کم، جرم نسوز شاتکریت، قطعات پیش ساخته نسوز و آجرهای نسوز است.

پیشنهاد برای مطالعه

ناحیه تنوره کوره بلند - جرم نسوز مناسب در شکم (belly) : ناحیه شکم در کوره بلند، دقیقا بعد از ناحیه تنوره و در امتداد آن، قرار دارد. در قسمت شکم کوره بلند، دما یا حرارت تا حد مورد نیاز برای ذوب سنگ آهن و تولید آهن مذاب بالا میرود. سنگ آهن برای تبدیل شدن به مذاب آهن، باید در دمایی معادل 1200 تا 1500 درجه سانتیگراد، قرار بگیرد. بنابراین، میتوان گفت که دما در ناحیه شکم کوره بلند، تقریبا 1500 درجه سانتیگراد است. علاوه بر دما و حرارت زیاد در ناحیه شکم کوره بلند، فشار ناشی از مواد بالایی و همچنین فرآیند ذوب، تنشهای مکانیکی ناحیه شکم در کوره بلند را افزای داده است. این تنشهای مکانیکی، میتوانند منجر به سایش و فرسایش دیوارههای کوره بلند شود. در ناحیه شکم کوره بلند، علاوه بر تنشهای حرارتی و مکانیکی، تنشهای شیمیایی نیز وجود دارد. ناحیه شکم کوره بلند، دقیقا جایست که مونوکسید کربن تولید شده با سنگ آهن واکنش داده و آن را به مذاب آهن، تبدیل میکند. به علاوه، ترکیبات شیمیایی اضافه مانند سرباره نیز در این ناحیه شکل میگیرد. بنابراین، ناحیه شکم کوره بلند، باید از انواع مواد یا جرم نسوز تخصصی که با شرایط حاکم بر این ناحیه، مطابقت دارند، ساخته شود. در قسمت شکم کوره بلند، بلوکهای نسوز، آجرهای نسوز، جرمهای نسوز ریختهگری کم سیمان و جرمهای نسوز ریختنی فوق العاده کم سیمان، از دسته دیرگدازهایی هستند که به طور موثر کاربرد دارند.

- جرم نسوز مناسب در بوش یا شیپوری (bosh) : قسمت بوش یا شیپوری کوره بلند (Bosh)، به شکل مخروطی معکوس طراحی شده است، به طوری که قسمت بالایی آن باریکتر و قسمت پایینی آن پهنتر است. این طراحی به توزیع موثرتر وزن مواد بالایی کمک میکند و همچنین موجب حرکت روانتر آهن مذاب و سرباره به سمت پایین میشود. در واقع، ناحیه بوش در کوره بلند، داغترین قسمت کوره و محلی است که احیای نهایی سنگ آهن در آن اتفاق می افتد. در حین عملیات، ناحیه بوش در کوره بلند، دمای ۱۳۰۰ تا ۱۵۵۰ درجه سانتیگراد را که برای ذوب سنگ آهن و تولید آهن مذاب ضروری است را تجربه میکند. از این رو، در این ناحیه از کوره بلند، تنشهای حرارتی شدیدی بر دیوارههای کوره وارد میشوند. از طرف دیگر، با اینکه شکل مخروطی معکوس ناحیه بوش باعث میشود فشار مکانیکی ناشی از وزن مواد و تلاطم آهن مذاب و سرباره به طور موثرتری توزیع شود، اما همچنان سایش شدیدی در این منطقه رخ میدهد. زیرا وزن مواد و تلاطم آهن مذاب و سرباره به دیوارههای ناحیه بوش در کوره بلند، فشار میآورد. به علاوه، واکنشهای احیای سنگ آهن با مونوکسید کربن و تشکیل سرباره نیز در این ناحیه صورت میگیرد. این ترکیبات میتوانند با مواد نسوز واکنش داده و آنها را تخریب کنند. بنابراین، استفاده از مواد نسوز مقاوم در برابر حرارت، فشار و واکنشهای شیمیایی در این ناحیه ضروری است. آجر و جرم های نسوز ریختنی بدون سیمان و یا کم سیمان، از رایجترین محصولات نسوز مورد استفاده در نایحه بوش کوره بلند هستند.

پیشنهاد برای مطالعه

- جرم نسوز مناسب در پی (hearth) : قسمت پی (hearth) کوره بلند از نظر حرارتی، مکانیکی و شیمیایی، تحت شرایط بسیار چالشبرانگیزی قرار دارد. ناحیه پی (hearth) در کوره بلند، در پایینترین بخش کوره قرار داشته و به عنوان یک مخزن جمعآوری مذاب آهن و سرباره عمل میکند. بدین منظور، دما در پی کوره بلند، به 1500 الی 1800 درجه سانتیگراد نیز میرسد. توجه داشته باشید که رسیدن به این دما، برای نگهداری آهن مذاب و تسهیل جداسازی سرباره، ضروری است. با این تفاصیل، میتوان بیان نمود، ناحیه پی در کوره بلند، تحت شدیدترین تنشهای حرارتی قرار دارد. به علاوه، تنش مکانیکی در قسمت پی کوره بلند به دلیل فشار مکانیکی شدید و تنشهای قابلتوجه ناشی از وزن مذاب و سرباره و همچنین جریانهای پر تلاطم مذاب، به شدت زیاد است. اگر تنشهای مکانیکی ناحیه پی کوره بلند در نظر گرفته نشوند، آنها میتوانند موجب سایش و فرسایش جبران ناپذیر دیواره و کف این ناحیه از کوره بلند شوند. از طرف دیگر، در بخش پی در کوره بلند، واکنشهای بین مذاب آهن، سرباره و گازهای تولیدشده در کوره، میتوانند به فرسایش و تخریب مواد نسوز منجر شوند. بدین منظور است که در این ناحیه از کوره بلند، عمدتا از مواد، قطعات و یا جرمهای نسوز متشکل از ترکیبات سیلیکا، آلومینا و اکسید منیزیم استفاده میشود تا این پوششهای نسوز، بتوانند در برابر تنشهای شدید حرارتی، مکانیکی و شیمیایی حاکم بر ناحیه پی کوره بلند، غلبه کنند. تنها با استفاده از جرمهای نسوز مخصوص است که عملکرد پایدار و بی وقفه کوره بلند امکان پذیر میشود. در پی (hearth)کوره بلند، استفاده از آجرهای نسوز و جرم نسوز ریختنی نسبت به دیگر انواع محصولات گروه بزرگ دیرگدازها، رایجتر است. دیرگدازهای ریختنی و آجرهای نسوز، با توجه به ترکیبات تشکیل دهنده با نقطه ذوب بالا و ساختار متراکم، یکنواخت و محکم آنها پس از نصب، به خوبی در برابر شرایط حرارتی، مکانیکی و شیمیایی سخت ناحیه پی در کوره بلند، مقاومت میکنند. استفاده از جرمهای نسوز ریختنی و یا آجرهای نسوز در ساخت پی کوره بلند، در نهایت موجب افزایش عمر مفید کوره بلند میگردد. جرمهای نسوز ریختنی کم سیمان، جرم های نسوز ریختنی بدون سیمان، جرم وآجرهای نسوز منیزیایی و آجر و جرم نسوز آلومینا – کربنی، از دسته محصولات نسوز هستند که میتوانند شرایط خشن ناحیه پی کوره بلند را به خوبی تحمل کنند.

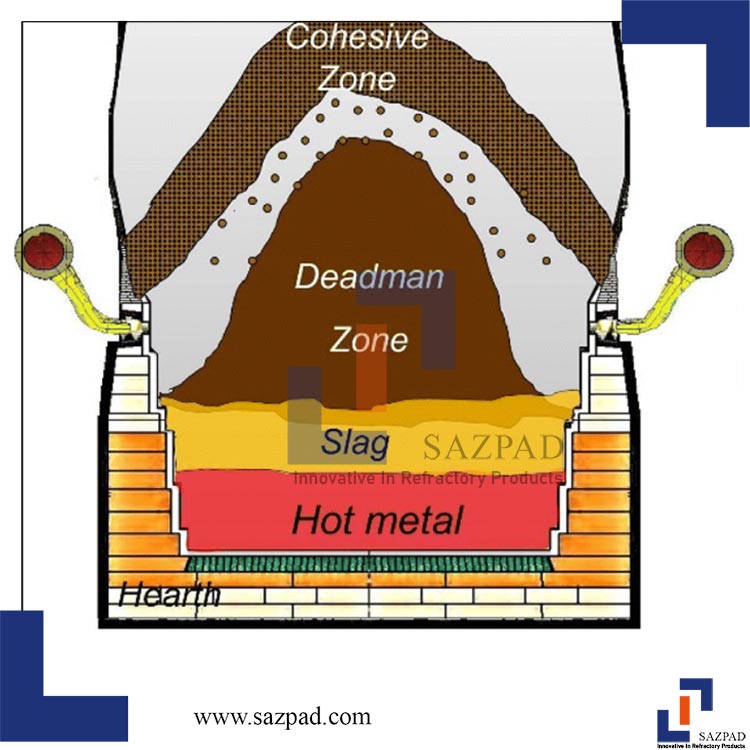

در مناطق مختلف کوره بلند چه فرایندهایی صورت میگیرد؟

یکی از مهمترین فرآیندهایی که در کوره بلند انجام میشود، عملیات ذوب و احیا سنگ آهن است که در بخشهای مختلف کوره بلند انجام میگیرد. این فرایند در چهار بخش اصلی صورت میگیرد که در ادامه به بررسی آن میپردازیم:

منطقه پیش گرمایش (گلویی و پشته بالایی)

در ناحیه پیش گرمایش که در بالای کوره بلند قرار دارد، مواد خام مانند سنگ آهن، کک و سنگ آهک به داخل کوره شارژ میشوند. این منطقه در درجه اول برای حذف رطوبت از مواد خام و شروع گرمایش اولیه آنها و آماده سازی آنها برای فرآیندهای احیا بعدی است.

منطقه احیا غیرمستقیم (تنوره کوره و شکم)

در این ناحیه، اکسیدهای آهن موجود در سنگ معدن توسط مونوکسید کربن (CO) تولید شده از احتراق کک در کوره پایینی احیا میشود. این منطقه در دمای 400 درجه سانتیگراد تا 800 درجه سانتیگراد کار میکند. در این ناحیه، مونوکسید کربن با اکسیدهای آهن واکنش داده و دی اکسید کربن و آهن احیا شده تولید میکند. این فرآیند احیای غیرمستقیم نامیده میشود زیرا سنگ آهن به جای تماس مستقیم با کربن جامد توسط گاز (CO) احیا میشود.

منطقه احیا مستقیم (پشته پایین به Bosh)

اکسیدهای آهن در این قسمت به طور مستقیم توسط کربن جامد (کک) در دمای بالای 1000 درجه سانتیگراد کاهش مییابد. اکسیدهای آهن در تماس مستقیم با کک قرار میگیرند که باعث میشود از طریق واکنشهای شیمیایی تبدیل به آهن مذاب شوند. به دلیل برهمکنش مستقیم بین کربن جامد و اکسیدهای آهن این فرایند احیای مستقیم نامیده میشود.

منطقه کربنیزه کردن (بوش پایین)

در این مرحله، دما در حدود 1500 درجه سانتیگراد میباشد که به کربن حاصل از کک اجازه میدهد تا در آهن مذاب حل شود و چدن را تشکیل دهد. این منطقه برای غنی سازی آهن مذاب با کربن بسیار مهم است که خواص آن را تغییر میدهد و آن را برای فرآوری بیشتر به محصولات مختلف آهن و فولاد مناسب می کند.

منطقه ذوب (Lower Bosh to Hearth)

در این منطقه، دما به حدود 1600 درجه سانتیگراد میرسد که به اندازه کافی بالا است تا هم آهن کاهش یافته و هم سرباره را ذوب کند. آهن مذاب، چگالتر است و در نتیجه در پایین جمع میشود، در حالی که سرباره سبکتر، در بالا شناور است. این جداسازی بر اساس چگالی برای ضربه زدن بعدی و حذف مواد مذاب ضروری است.

Tapping Zone (Hearth)

در اینجا آهن مذاب و سرباره انباشته میشود. به طور دورهای، کوره برای حذف این محصولات مذاب ضربه زده میشود. آهن مذاب از طریق سوراخهای شیر تخلیه میشود، در حالی که سرباره از طریق سوراخهای سرباره جدا می شود. این فرآیند با پاکسازی منظم مواد مذاب تولید شده، امکان کار مداوم کوره بلند را فراهم میکند.

مواد نسوز مصرفی در لایه کاری کف و دیواره کوره بلند

جرمهای نسوز برای حفظ عملکرد و کارایی یک کوره بلند با ارائه عایق حرارتی، مقاومت شیمیایی، استحکام مکانیکی و مقاومت در برابر شوک حرارتی حیاتی هستند. در قسمتهای مختلف کوره از مواد نسوز خاص متناسب با شرایط منحصر به فرد خود استفاده می شود. جرمهای نسوز اغلب در لایه کاری کف به دلیل حرارت بالای مواد در قسمت کف کوره و سایش متوسط دیوارهها به عنوان عایق نسوز استفاده میشوند.

لایه کاری کف :

- سایش در این ناحیه بالاتر است بنابراین کیپ بودن نسوزها در جلوگیری از نفوذ بسیار موثر است.

- اغلب فولادسازها از آجرهایی با 60 تا 80 درصد آلومینا در لایه کاری استفاده میکنند. اگر سولفور زدایی در پاتیل انجام میگیرد، از آجرهای آلومینا-سیلیکون و کارباید-کربن که دارای حداقل نفوذ بوده و در برابر تنش های حرارتی و ضربه مقاوم هستند استفاده میشود.

- استفاده از جرمهای ریختنی یا شاتکریت در لایه کاری باید با احتیاط انجام شود، زیرا تنشهای حرارتی و همچنین فرایند خشک شدن ضعیف جرم میتواند مشکلات متعددی را با سرشکن شدن به همراه داشته باشد.

لایه کاری دیواره :

- سایش متوسطی در این ناحیه وجود دارد و کیپ بودن نسوزها در جلوگیری از نفوذ بسیار موثر است.

- اغلب فولاد سازها از آجرهایی با 60 تا 80 درصد آلومینا در لایه کاری استفاده میکنند. اگر سولفورزدایی در پاتیل انجام میگیرد، از آجرهای آلومینا-سیلیکون و کارباید-کربن که دارای حداقل نفوذ بوده و در برابر تنشهای حرارتی و ضربه مقاوم هستند استفاده میشود.

- استفاده از جرمهای ریختنی یا شاتکریت در لایه کاری باید با احتیاط انجام شود زیرا تنش های حرارتی و همچنین فرایند خشک شدن ضعیف جرم میتواند مشکلات متعددی را با سرشکن شدن به همراه داشته باشد.

روابط بین کوره بلند و جرم نسوز

جرمهای نسوز در کوره بلند نقش حیاتی دارند و به عنوان عایق حرارتی، بهبود عملکرد و افزایش طول عمر کوره عمل میکنند. این مواد با کاهش اتلاف حرارت، حفظ دمای بالا، مقاومت در برابر واکنشهای شیمیایی تهاجمی و تحمل تنشهای مکانیکی، کارایی کوره را افزایش میدهند. همچنین، مقاومت در برابر سایش، مدیریت توزیع گرما و انتخاب روشهای نصب مناسب (ریختهگری، پاششی، کوبیدنی) تأثیر مستقیم بر عملکرد و طول عمر کوره دارند. نصب و نگهداری مناسب این مواد، نیاز به تعمیرات را کاهش داده و عمر کوره را افزایش میدهد.

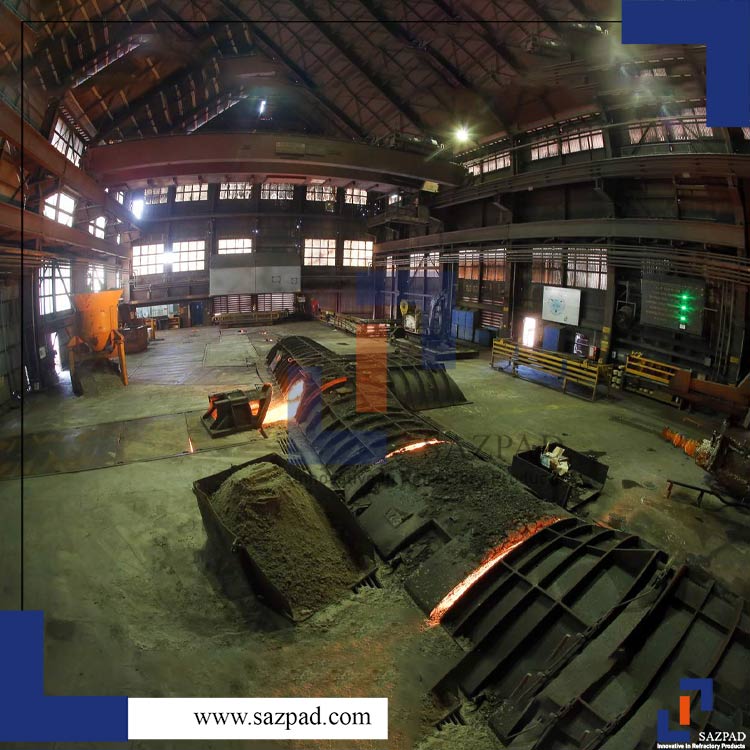

پاتیل حمل مذاب کوره بلند چیست؟

پاتیل حمل مذاب کوره بلند، نوعی مخزن یا بهتر است بگوییم ظرف بزرگ با روکش نسوز است که به منظور انتقال مذاب آهن تولید شده در کوره بلند به سایر مناطق یا بخشهای پردازش، استفاده میشود. در واقع، پس از تولید مذاب آهن در کوره بلند، این پاتیلهای حمل مذاب هستند که امکان رسیدن مذاب آهن به ادامه عملیاتهای تولید فولاد را فراهم میکنند. بدین منظور است که پاتیلهای حمل مذاب کوره بلند، به عنوان یکی از اساسیترین تجهیزات صنعت آهن و فولاد، برای عملکرد هرچه بهتر و دوام طولانیتر، به طور ویژه طراحی میشود. طراحی و انتخاب مناسبترین سیمان نسوز یا جرم نسوز برای ساخت پاتیلهای حمل مذاب، تضمینکننده ویژگیهایی همچون عایق حرارتی، محافظت در برابر اکسیداسیون، مقاومت در برابر حرارت، واکنشها و حملات شیمیایی، همچنین مقاومت در برابر سایش و ضربه است. انتخاب مناسبترین جرمهای نسوز در طراحی و ساخت پاتیلهای حمل مذاب، با افزایش عمر مفید آن، امکان بهرهبرداری بیشتر و کاهش نیاز به تعمیر و نگهداری را فراهم میآورد.

پیشنهاد برای مطالعه

اهداف کلیدی در طراحی نسوزهای مصرفی در پاتیل حمل مذاب کوره بلند

- حفظ آهن مذاب موجود در پاتیل(عدم نفوذ یا نشت مذاب به بیرون)

- کاهش اتلاف حرارتی از آهن مذاب برای به حداقل رساندن انرژی اضافی که لازم است بعدا از طریق فرایند KOBM تامین میگردد.

- استفاده از نسوزهایی که مشکلات زیست محیطی و ایمنی به همراه نداشته باشند.

- کاهش هزینه نسوز به ازای هر تن مذاب آهن

توجه! فرایند KOBM روشی است که شامل دمیدن اکسیژن در کوره برای تصفیه آهن مذاب به فولاد انجام میگیرد. هدف اصلی فرایند KOBM کربنزدایی است که باعث کاهش محتوای کربن آهن و تبدیل آن به فولاد میشود. اکسیژن با کربن واکنش داده و فلز مذاب آزاد میشود که در نهایت باعث تولید گازهای کربن مونوکسید و کربن دی اکسید میشود.

مزایا و محدودیتهای کوره بلند

مزایا

کورههای بلند، ظرفیت تولید بالایی دارند و امکان تولید مداوم آهن را در مقیاس انبوه فراهم میکنند. کوره بلند، کورههای هستند که میتوانند مواد خام مختلف را پردازش کرده و آهن مذاب با کیفیت بالا با ترکیب شیمیایی ثابت تولید کنند. همچنین، محصولات جانبی مفید مانند سرباره و گازها را میتوان برای سایر مصارف صنعتی بازیابی کرد.

محدودیتها

علیرغم مزایایی که کورههای بلند دارند، ساخت و نگهداری، هزینه های عملیاتی و مصرف سوخت به شدت بالا از محدودیتهای آنها به شمار میرود. همچنین منبعی غنی از آلودگی هستند که مقادیر زیادی CO2 و سایر آلایندهها را منتشر میکنند و به انرژی قابل توجهی، عمدتاً از کک، نیاز دارند. انعطافپذیری عملیاتی محدود است، زیرا کورههای بلند را نمیتوان بهراحتی خاموش یا راهاندازی کرد، و زمان طولانی برای راه اندازی آنها نیاز است.

محصولات تولید شده در حین عملیات کوره بلند چیست؟

- آهن مذاب: محصول اولیه کوره بلند آهن مذاب است که معمولاً حاوی 3تا 4 درصد کربن و مقادیر کمی سیلیکون، منگنز، گوگرد و فسفر است. به عنوان ماده خام اساسی برای فولادسازی در کورههای اکسیژن پایه (BOF) و کوره های قوس الکتریکی (EAF) عمل میکند. همچنین، آهن خام را میتوان برای تولید محصولات چدن مورد استفاده در تولید انواع کالاهای صنعتی و مصرفی در قالب ریخت. با توجه به گرافیت در ساختار جامد پایدار، سطح شکستگی آهن خام خاکستری مات به نظر میرسد. بنابراین به آهن خام جامد شده نیز چدن خاکستری میگویند. از طرف دیگر، سطح شکستگی آهن خام جامد متمایل به سفید، درخشش سفیدی دارد و به همین دلیل به آن چدن سفید نیز میگویند.

- سرباره: سرباره یک محصول جانبی است که از ناخالصیهای موجود در سنگ آهن مانند سیلیس و آلومینا که با ماده همراه با ترکیبی از سنگ آهک تشکیل میشود. اجزای اصلی سرباره سیلیکات کلسیم و آلومینوسیلیکاتها هستند. سرباره کاربردهای متعدد از جمله افزودنی به منظور دوام و استحکام در سیمان و همچنین ماده پایه در ترکیبات بتن استفاده میشود.

- گاز کوره بلند blast furnace gas(BFG): گاز کوره بلند یک گاز فرعی است که در طی احیای سنگ آهن تولید میشود. این گاز، حاوی تقریباً 20 تا 30 درصد مونوکسید کربن (CO)، 5 تا 10 درصد هیدروژن (H2)، 40 تا 60 درصد نیتروژن (N2) و 20 تا 25 درصد دی اکسید کربن میباشد.کربن دی اکسید به عنوان سوخت کم کالری برای گرمایش در فرآیندهای صنعتی، از جمله پیش گرم کردن انفجار هوا در کوره یا سایر کورهها استفاده میشود. همچنین در موتورهای گاز و بویلرها برای تولید برق و بخار استفاده میشود که میتواند در کارخانه فولاد استفاده شود یا به شبکه برق عرضه شود.

انالیز TMC برای لایه کاری کف و دیواه در پاتیل حمل مذاب کوره بلند

آنالیز حرارتی

دمای ماکزیمم : دمای فلز مذاب در اغلب کارخانهها بین 1500-1300 است و انتظار نمیرود تغییر زیادی داشته باشد. این دما از دیدگاه ظرفیت حرارتی جرمهای نسوز دمای بالایی نیست و گزینههای زیادی به عنوان مواد نسوز برای این ناحیه وجود دارد.

شوک حرارتی: سیکل های حرارتی برای پاتیلهای حمل مذاب آهن در اغلب کارخانه ها بسیار متغیر هستند. از یک پاتیل حمل مذاب کوره بلند، ممکن است برای هفتهها تعداد زیادی ذوب گرفته شود و یا به صورت یدکی یک یا دوبار در مدار تولید قرار بگیرد. چنین تغییراتی در سیکلهای حرارتی بسیار مخرب بوده و لازم است که در حین طراحی نسوزهای لایه کاری در نظر گرفته شود.

پیشنهاد برای مطالعه

نقش انالیز TMC در بهینه سازی انتخاب جرم نسوز در کوره اکسیژن قلیایی !!

آنالیز مکانیکی

ضربه : اعمال ضربه به کف یا دیواره پایینی لایه کاری نسوز پاتیل حمل مذاب کوره بلند در اثر تخلیه آهن مذاب اصلیترین مکانیزم فرسایش نسوز در این قسمت است. ضربهای که در این حالت وارد میشود بسیار قوی است و میتواند سبب فرسایش آجرها و نفوذ مذاب به درزهای دارای ملات گردد. جریان مذابی که به نسوز برخورد میکند معمولا 20 تا 40 سانتی متر قطر دارد و از ارتفاع 6 تا 7.5 متری سقوط میکند.

آنالیز شیمیایی

انحلال: فرایند خوردگی در صورت عدم سازگاری شیمیایی سرباره با آجر نسوز صورت میگیرد. هنگامی که سرباره اسیدی باشد، استفاده از آجری از خانواده آلومینو-سیلیکاتی ارجحیت دارد.

نفوذ: نفوذ به وسیلهی سرباره یا مذابی با ویسکوزیته پایین یا سرباره یا فلزی با قدرت تر شدن بالا که به داخل منافذ نسوز نفوذ میکند، انجام میگیرد. ویسکوزیته آهن مذاب بسیار پایین است و به راحتی در درزهای باز و ترکها نفوذ میکند، بنابراین لازم است که در هنگام نصب، نسوزها در کنار یکدیگر چفت شوند تا نیروی فشاری ضربه ناشی از تخلیه مذاب نتواند آن را به درون ساختار نسوز بفرستد.

تعمیر و نگهداری پاتیل حمل مذاب کوره بلند

معمولا پاتیل حمل مذاب کوره بلند با موادی از همان جنس ماده نسوزی که در آن به کار رفته است، تعمیر میشود. برای مثال تعمیر یک آجر 50 درصد آلومینا، به روش گانینگ و با موادی به همان مقدار آلومینا (50 درصد) صورت میگیرد.

پاشش گرم روش استانداری است که برای جلوگیری از خروج کوره بلند و پاتیل حمل مذاب آن از مدار تولید، مورد استفاده قرار میگیرد. همچنین از پاشش سرد نیز میتوان استفاده کرد. در بخشهای مختلف و به ویژه در قسمت کف میتوان از آجر یا پچینگ(تعمیر موضعی) برای تعمیرات استفاده کرد. لازم به ذکر است که برای صرفه جویی در هزینههای تعمیر بهتر است تمامی نواحی پاتیل طوری طراحی شوند که به طور همزمان دچار فرسایش شوند تا نیازی به تعمیرات در حجم گسترده نباشد.