صنعت شیشه و نقش جرمهای نسوز

صنعت شیشه شامل طیف وسیعی از فرآیندهای درگیر در ساخت، شکلدهی و پالایش محصولات شیشه است که به بخشهایی از ساختوساز تا کالاهای مصرفی، خدمات ارائه میدهد. مرکز اصلی این صنعت، پیگیری بیوقفه کیفیت، کارایی، ایمنی و قرارگیری در محیطهایی با حرارت شدید و در معرض مواد شیمیایی میباشد. در اینجا، مواد نسوز به عنوان دارایی های ضروری ظاهر می شوند و نقشی اساسی در حفظ یکپارچگی تجهیزات و افزایش طول عمر عملیاتی ایفا می کنند. مواد نسوز، به طور خاص برای مقاومت در برابر شرایط سخت رایج در تولید شیشه، در اجزای مختلف حیاتی مانند کورهها، بوتهها، پاتیلهای حمل مذاب شیشه، تاندیشها و… کاربرد دارند. این جرمهای نسوز، دارای مقاومت استثنایی در برابر دماهای بالا، خوردگی شیمیایی و سایش مکانیکی هستند که دوام و قابلیت اطمینان تجهیزات صنعت تولید شیشه را در معرض چرخه حرارتی شدید و واکنشهای شیمیایی تضمین میکنند. علاوه بر این، از پوشش ها و ترکیبات نسوز برای محافظت از سطوح تجهیزات در برابر عوامل خورنده مانند شیشه مذاب و گازها، کاهش فرسایش و افزایش طول عمر تجهیزات استفاده می شود. مواد نسوز با تحمل سختیهای فرآیند تولید شیشه، کارایی عملیاتی را حفظ میکنند، زمان خرابی را به حداقل میرسانند و ثبات کیفیت محصول را تضمین میکنند. در اصل، مواد نسوز به عنوان نگهبانان خاموش در صنعت شیشه ایستاده اند و زیرساخت های ضروری برای ایجاد محصولات شیشه ای متنوع را تقویت می کنند. با این تفاصیل، مواد نسوز نقش مهمی در صنعت شیشه ایفا می کنند. در ادامه، به چگونگی ضروری بودن دیرگدازها در صنعت شیشه، اشاره شده است :

- مقاومت جرمهای نسوز در برابر حرارت زیاد : انواع مواد یا ماتریسهای دیرگداز برای مقاومت در برابر دماهای بسیار بالا طراحی شدهاند که میتوانند نیازهای انواع تجهیزات صنعت شیشه از ذوب مواد خام تا تولید محصولات شیشه را برآورد کنند. حرارت و دما در عملیات تولید شیشه، معمولاً بسته به نوع شیشه مورد هدف، از 1400 درجه سانتیگراد تا بیش از 1600 درجه سانتیگراد (2552 درجه فارنهایت تا 2912 درجه فارنهایت) متغیر است. جرمهای نسوز، یکپارچگی ساختاری و خواص مکانیکی خود را حتی در این دماهای شدید حفظ میکنند و طول عمر و کارایی تجهیزات تولید شیشه را تضمین میکنند.

- حفاظت از اجزای کوره: آستر کورههای مورد استفاده در صنعت تولید شیشه، که شامل دیواره، سقف و کف کوره میشود، عمدتا با هدف محافظت در برابر تنشهای حرارتی، مکانیکی و شیمیایی، متناسب با هدف TMC (آنالیز حرارتی، مکانیکی و شیمیایی) با انواع مخلوطهای نسوز پوشانده میشوند تا از اثرات خورنده شیشه مذاب و محیط با دمای بالا در امان باشند. دیرگدازها به عنوان مانعی بین حرارت شدید کوره و اجزای ساختاری عمل میکنند و از آسیب جلوگیری و در پی آن، به طول عمر تجهیزات میافزایند. این وقفه در فرآیند تولید شیشه را کاهش و به تولید محصولات شیشه با کیفیت بالا، منجر میشود.

- عایق بندی : مواد دیرگداز، برای به حداقل رساندن اتلاف گرما از کوره ها یک عایق ایجاد می کنند و در نتیجه به افزایش بازدهی انرژی و مقاومت در برابر حملات شیمیایی و سایش مکانیکی کمک میکنند و باعث کاهش مصرف سوخت میشوند. جرم های دیرگداز را میتوان روی سطوح پاشید یا رنگ کرد تا یک لایه حفاظتی ایجاد کند. مواد نسوز همچنین باعث حفظ دمای یکنواخت در داخل کوره، حفظ کیفیت شیشه و تثبیت نرخ تولید در صنعت تولید شیشه میشوند.

- بی اثری شیمیایی: مواد یا ماتریسهای نسوز از نظر شیمیایی بیاثر هستند به این معنی که در مقابل خورندگی شیشه مذاب و همچنین در برابر واکنش های شیمیایی که در فرآیند تولید شیشه رخ می دهد، مقاومت بالایی دارند. جرم های دیرگداز از آلودگی مذاب شیشه توسط مواد نسوز جلوگیری می کنند و خلوص و کیفیت محصول نهایی در تولید شیشه را تضمین می کنند.

- کاربرد جرم های دیرگداز: در بخشهای مختلف تجهیزات تولید شیشه مانند کورههای ذوب، لهرهای بازپخت، سیستمهای تغذیه و سایر اجزا و تجهیزاتی که با حرارت بالا در تماس هستند، از مواد نسوز استفاده میشود. انواع مختلف مواد نسوز بر اساس عواملی مانند نوع شیشه تولید شده، دمای عملیات، شرایط سیکل حرارتی و فرآیند تولید انتخاب می شوند.

- نگهداری و تعمیر: بازرسی دوره ای، تعمیر و تعویض آسترهای نسوز برای کنترل ساییدگی، فرسودگی وآسیب های احتمالی از چرخه حرارتی حائز اهمیت میباشد. همچنین، به منظور بالا بردن طول عمر و عملکرد تجهیزات صنعت شیشه، انتخاب و نصب صحیح مواد نسوز تاثیرگذار میباشد. جرم های ریخته گری نسوز، ملات ها و مواد وصله ای معمولاً برای کارهای تعمیر و نگهداری استفاده می شوند.

انواع جرم های نسوز در صنعت شیشه

در صنعت شیشه، استفاده از جرم های دیرگداز از جمله روش هایی هستند که برای اعمال مواد نسوز در تجهیزات صنعت تولید شیشه مورد استفاده قرار می گیرند. در ادامه به نحوهی استفاده از مخلوط های دیرگداز در صنعت شیشه میپردازیم.

- جرم نسوز کوبیدنی: اجرای ماتریس دیرگداز کوبشی (ramming) ، شامل فشرده کردن جرم های نسوز با استفاده از چکش پنوماتیک یا ابزار دستی است. مخلوطهای نسوز کوبیدنی، در واقع سنگدانه های نسوز دانه ای به صورت مخلوط شده با چسب هستند. این مخلوط نسوز در پوشش بیرونی کوره ها، دهانهها یا سایر مناطقی که نیاز به پوششهای نسوز به صورت متراکم و به هم چسبیده دارند، در صنعت تولید شیشه استفاده میشود.کوبیدن این جرم های نسوز، در مناطقی که روشهای سنتی ریختهگری مثل ترمیم آسیبهای سطحی در آسترهای کوره یا تشکیل آستر در فضاهای کوچک یا هندسه نامنظم امکانپذیر نمیباشد، قابل استفاده است.

- جرم های نسوز پاششی: پاشش شامل فرایندی است که در آن یک مخلوط نسوز پاششی در حالت خشک، از طریق یک نازل پاشش بر روی سطح پاشیده میشود. دیرگدازهای پاششی معمولاًبه صورت پودری همراه با چسب فرموله میشوند. این پوشش ها بر روی دیوار، سقف و سایر اجزای کوره در صنعت شیشه پاشیده می شوند تا یک لایه محافظ در برابر خوردگی شیمیایی، سایش مکانیکی و چرخه حرارتی ایجاد کنند. فرایند پاشش اغلب برای ایجاد پوششی نازک و یکنواخت بر روی مناطق بزرگ و با دسترسی دشوار استفاده میشود.

- جرم های نسوز ریختنی : ریخته گری فرایندی است که در آن یک ماتریس نسوز ریختنی در حالت سیال یا نیمه سیال، در قالبی از پیش آماده، به منظور ایجاد قطعاتی نسوز با اشکال یا پوششهای نسوز سفارشی ریخته میشود. دیرگدازهای ریختنی که به عنوان مواد ریختهگری نیز شناخته می شوند، مخلوطی از سنگدانه های نسوز، چسباننده ها و مواد افزودنی هستند که می توانند در جای خود ریخته و عمل آوری شوند و ساختارهای متراکم ایجاد کنند. ریخته گری معمولاً برای پوشش دیوارها، کف و سقف کوره های ذوب شیشه و همچنین برای ساخت اجزای تخصصی مانند بوته ها و سیستم های تغذیه استفاده می شود. مواد نسوز ریخته گری امکان نصب راحت تری را در مقایسه با روش های اجرکاری سنتی ارایه میدهند و امکان ساخت یا تعمیر سریع پوشش کوره را فراهم می کنند. هر یک از این روش ها بسته به عواملی مانند الزامات خاص کاربرد، اندازه و هندسه سطحی که قرار است اندود شود و شرایط عملکرد کوره یا تجهیزات، مزایا و کاربردهای خود را در صنعت شیشه دارد.

نقش انالیز TMC در انتخاب جرم های نسوز در صنعت شیشه

تجزیه و تحلیل TMC (حرارتی، مکانیکی و شیمیایی) که مخفف”Thermal Mechanical Chemical” میباشد، روشی است که برای ارزیابی رفتار حرارتی، مکانیکی و شیمیایی تجهیزات و عملکرد بهتر فرایند تولید در صنعت شیشه مورد استفاده قرار میگیرد.. این تجزیه و تحلیل برای درک خواص حرارتی، مکانیکی و شیمیایی نواحی مختلف تجهیزات صنعت شیشه است که به انتخاب جرم های نسوز مناسب با انالیز TMC هر ناحیه کمک میکند. این عمر مفید و عملکرد بی وقفه و مورد اطمینان تجهیزات در معرض حرارت صنعت شیشه را تضمین میکند. در ادامه هریک از موارد این آنالیز را به صورت جدا بررسی میکنیم:

آنالیز حرارتی

این نوع انالیز بر درک چگونگی توزیع گرما در کوره یا تجهیزات و همچنین تأثیر آن بر اجزا و مواد مختلف تمرکز دارد. عواملی مانند گرادیان دما، نرخ انتقال حرارت و چرخه حرارتی ارزیابی می شوند. شناسایی مناطق مستعد به نقاط داغ، شوک حرارتی یا تجمع بیش از حد گرما در سایه ی تجزیه و تحلیل حرارتی میسر میشود.. بر اساس این ارزیابی، جرمهای نسوز با رسانایی حرارتی مناسب، خواص انبساط حرارتی و مقاومت در برابر شوک حرارتی را می توان بهمنظور اطمینان از مدیریت کارآمد حرارت و افزایش طول عمر تجهیزات انتخاب کرد.

تجزیه و تحلیل مکانیکی

این نوع تحلیل، چگونگی تاثیرگذاری تنش های مکانیکی مانند انبساط و انقباض حرارتی و بارگذاری مکانیکی، بر یکپارچگی ساختار کوره یا تجهیزات مورد استفاده را بیان میکند. همچنین، تغییر شکل، ترک خوردگی یا شکست را تحت بارهای حرارتی و مکانیکی ارزیابی می کند. با درک رفتارهای مکانیکی می توان مواد نسوز، با استحکام مکانیکی و مقاوم در برابر تنش حرارتی مناسب انتخاب کرد. آنالیز مکانیکی به جلوگیری از خرابی زودرس و اطمینان از عملکرد طولانی مدت تجهیزات کمک می کند.

تجزیه و تحلیل شیمیایی

انالیز شیمیایی بررسی می کند که محیط شیمیایی چگونه در کوره یا تجهیزات بر ماتریسهای نسوز تأثیر می گذارد. این تاثیرگذاری شامل عواملی مانند واکنش های شیمیایی، فرسایش، خوردگی و تشکیل سرباره می شود. فرآیندهای صنعتی مختلف که ممکن است شامل تهاجمات شیمیایی باشد، می تواند جرمهای نسوز را در طول زمان تجزیه کند. با انجام آنالیز شیمیایی می توان جرمهای نسوز با مقاومت شیمیایی بالا و سازگار با محیط فرآیند انتخاب کرد. انجام این انالیز تضمین می کند که جرمهای نسوز، یکپارچگی و عملکرد خود را در مواجهه طولانی مدت با مواد خورنده و با واکنش پذیری بالا حفظ می کند.

کاربرد تودههای نسوز در تجهیزات صنعت تولید شیشه

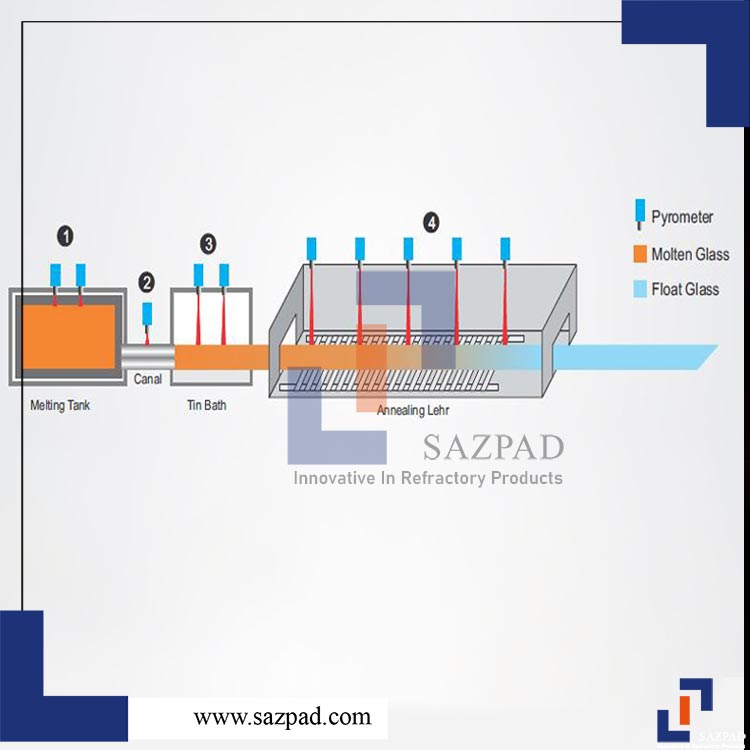

- مخازن نگهداری شیشه: مخازن شیشه ، که در آنها شیشه مذاب برای فرآیندهای تولید مداوم مانند روش شیشه فلوت نگهداری می شود، به مواد نسوز نیاز دارند. از جرم های نسوز برای پوشش دیوارها و کف مخازن شیشه استفاده می شود تا در برابر دمای بالا و همچنین خاصیت خورندگی شیشه مذاب مقاومت کنند.

- عایق نسوز: تجهیزاتی مانند لهرهای آنیلینگ و کوره ها برای حفظ کارایی و یکنواختی دما به عایق نیاز دارند. از مواد عایق نسوز شامل آجرهای نسوز، پتوهای الیاف سرامیکی و نسوزهای ریخته گری برای پوشش داخلی این دستگاه ها در صنعت شیشه استفاده می شود.

- بوته ها و قالب ها: بوته ها و قالب های مورد استفاده در فرآیندهای ذوب و شکل دادن شیشه به مواد نسوز برای مقاومت در برابر دماهای بالا و شوک حرارتی نیاز دارند. معمولاً از توده های نسوز برای لاینینگ یا پوشش دادن این قالب ها استفاده می شود تا باعث دوام و افزایش طول عمر آنها شود.

- غلتک ها و راهنماها: غلتک ها و راهنماهای مورد استفاده در فرآیندهای شکل دهی شیشه، مانند کشش و اکستروژن شیشه، تحت فشارهای مکانیکی و حرارت بالا قرار دارند. از مواد نسوز برای پوشش دادن این اجزا به منظور جلوگیری از سایش و تغییر شکل استفاده می شود.

- سیستم های فیدر: سیستم های تغذیه کننده، از جمله فیدرهای گوب و پیش قلیان، شیشه مذاب را از کوره ها به تجهیزات شکل دهی منتقل میکنند. این سیستم ها برای تحمل دماهای بالا و خاصیت خورندگی شیشه مذاب، به مواد دیرگداز نیاز دارند.

یافتن جرم مناسب: مواد نسوز در صنعت شیشه

کوره های ذوب

کورههایی که شامل کوره های مخزنی، کوره های بوته ای، کوره های اکسیژن-سوخت میشوند و برای ذوب شیشه مورد استفاده قرار میگیرند. بنابراین، برای تحمل دماهای بالا نیاز به مواد نسوز دارند. از مخلوطهای دیرگداز برای پوشش دیوارها، کف و سقف کوره های رایج در صنعت شیشه استفاده می شود و سبب محافظت از گرمای شدید شیشه مذاب میشود. این مواد نسوز معمولاً در محل ریخته،کوبیده یا پاشیده میشوند.

- مخلوطهای نسوز پاششی: جرمهای نسوز پاششی معمولاً برای پوشش سطوح داخلی کوره های ذوب مانند کوره های مخزن و کوره های اکسیژن-سوخت استفاده می شوند. جرم های دیرگداز پاششی با ایجاد یک لایه محافظ، مقاومت خوبی در برابر دماهای بالا، خوردگی شیمیایی و سایش مکانیکی ایجاد میکنند. دیرگدازهای پاششی طول عمر پوشش های کوره و راندمان حرارتی را تسریع میبخشند.

- دیرگدازهای ریخته گری: مواد نسوز ریختنی برای پوشش دیوارها، کف و سقف کوره های ذوب استفاده می شوند. این نوع از مواد نسوز، در قالب ریخته می شوند وپس از جامد و خشک شدن، پوششی بادوام و مقاوم در برابر حرارت ایجاد میکنند. دیرگدازهای ریخته گری مقاومت بسیار خوبی در برابر شوک حرارتی، فرسایش و حملات شیمیایی ایجاد می کنند و آنها را برای شرایط سخت عملیاتی مناسب می کنند.

- دیرگدازهای کوبیدنی: مخلوطهای نسوز کوبیدنی برای تعمیر لاینینگ کوره ها، وصله شکاف ها و شکاف های نسوز و تشکیل پوششهای موقت یا اضطراری کوره ها استفاده می شود. این جرم ها را می توان با استفاده از روش کوبیدن دستی یا مکانیکی در جای خود فشرده کرد، تا زمانی که راه حل های دائمیتر اجرا شود.

کوره های لهر

کوره های Lehr به طور خاص برای فرآیند بازپخت در تولید شیشه طراحی شده اند. در کوره لهر، اشیاء شیشه ای تولیدشده مانند بطری ها و کوزه ها به تدریج تا دمای اتاق خنک می شوند تا تنش های داخلی کاهش یابد و استحکام و دوام آنها افزایش یابد. این فرآیند خنک کننده که به صورت کند و تدریجی انجام میشود، برای جلوگیری از شوک حرارتی و اطمینان از حفظ خواص مطلوب شیشه حائز اهمیت است. به طور معمول، اشیاء شیشه ای از یک کوره تونل مانند بر روی یک تسمه نقاله عبور می کنند و وارد چرخه های گرمایش و سرمایش کنترل شده میشوند.

- دیرگدازهای پاششی: مخلوطهای پاششی به منظور ایجاد عایق و حفاظت در برابر اتلاف حرارت، روی سطوح داخلی لهرهای بازپخت اعمال می شوند. کوره های لهر در صنعت شیشه باعث حفظ یکنواختی دما در سراسر لهر میشوند و بازپخت مداوم محصولات مورد استفاده در صنعت شیشه را تضمین میکنند..

- دیرگدازهای ریخته گری: مواد نسوز ریختنی برای پوشش دیوارها و سقف لهرهای آنیلینگ و همچنین به عنوان عایق حرارتی، حفظ مشخصات دمایی و حرارتی مطلوب را برای محصولات تولید شیشه میسر میسازند. مخلوطهای ریختهگری به ویژه برای لهرهایی با اشکال و پیکربندی های پیچیده مناسب هستند.

- دیرگدازهای کوبیدنی: مخلوطهای کوبشی می توانند برای تعمیر بخش هایی از لنگر های انیلینگ که دچار اسیب دیدگی شدهاند یا اعمال پوششهای موقت به منظور تعمیر و نگهداری این بخش ها در صنعت تولید شیشه استفاده شوند.

کوره های احیا کننده

کورههای احیا کننده، کوره های صنعتی هستند که برای فرآیندهای با حرارت بالا مانند شیشه سازی و تولید فولاد طراحی شده اند. آنها دارای یک سیستم تبادل حرارت احیا کننده هستند که در آن گرما در یک ماده نسوز ذخیره می شود و برای گرم کردن هوای احتراق مجدد استفاده می شود. این امر با کاهش مصرف سوخت، بهرهوری انرژی را بهبود می بخشد.

- جرمهای دیرگداز پاششی: مواد دیرگداز پاششی لایه ای محافظ در برابر دماهای بالا و خوردگی شیمیایی بر روی سطوح داخلی کوره های احیا کننده ایجاد میکنند. مخلوط های نسوز پاششی با کاهش تلفات حرارتی به افزایش طول عمر پوشش های کوره و افزایش بازدهی حرارتی کمک می کنند.

- جرمهای نسوز ریختهگری: ماتریسهای نسوز ریخته گری برای پوشش دیوارهها، کف و سقف کوره های احیا کننده در صنعت تولید شیشه مورد استفاده قرار میگیرند و همچنین، مقاومت خوبی در برابر شوک حرارتی و فرسایش ایجاد می کنند.

- مخلوطهای نسوزکوبیدنی: دیرگدازهای کوبیدنی را می توان برای بخشهایی از پوشش های کوره های احیاکننده که دچار آسیب دیدگی شدهاند یا تشکیل پوششهای موقت به منظور تعمیر و نگهداری استفاده کرد.