انواع جرم نسوز متداول در صنعت آهن و فولاد را میتوان بر اساس معیارهای مختلف به دسته بندیهای متعددی تقسیمبندی نمود:

- دسته بندی جرم نسوز بر اساس ترکیبات تشکیل دهنده

- دسته بندی جرم نسوز بر اساس خواص شیمیایی

- دسته بندی جرم نسوز بر اساس روش مصرف

دسته بندی جرم نسوز بر اساس ترکیبات تشکیل دهنده

انواع جرمهای نسوز با توجه به ترکیبات تشکیل دهنده آنها به 6 دسته تقسیم بندی میشوند. جرمهای نسوز سیمانی، سیلیسی، آلومینایی، منیزیتی، زیرکونیایی، کرومی از متداول ترین انواع آنها بر اساس ترکیبات تشکیل دهنده هستند. انواع جرم نسوز از نظر مواد تشکیل دهنده باید حتما توسط فردی که نیاز به خرید این جرمهای نسوز دارد، مورد بررسی قرار گیرد. چرا که عملا، ترکیبات موجود در این جرمهای نسوز است که کاربردهای آنها را تعیین میکند. در ادامه به انواع جرم نسوز بر اساس مواد تشکیل دهنده، مزایا و معایب آنها اشاره میکنیم.

جرم نسوز سیمانی (Cement Castable)

یکی از انواع جرمهای نسوز موجود در بازار که کاربردهای بسیار زیادی در صنایع مختلف دارد، جرم دیرگداز سیمانی است. جرمهای نسوز سیمانی را براساس محتوا یا مقدار سیمان، میتوان در دستههای زیر طبقهبندی کرد:

- جرم نسوز با سیمان معمولی (CCR)

- جرم نسوز با سیمان متوسط (MCC)

- جرم نسوز کم سیمان (LCC)

- جرم نسوز فوق العاده کم سیمان (ULCC)

- جرم نسوز بدون سیمان (NCC)

جرمهای نسوز کم سیمان، حاوی 5 الی 10 درصد سیمان و نمونه پرسیمان آن دارای 30 الی 40 درصد سیمان میباشند. جرمهای نسوز پر سیمان، عمدتا سختی بالاتری دارند و میتوانند برای پخت قطعات فولادی، عایق کاری کورههای ذوب و عایق حرارتی در صنایع مختلف استفاده شوند. همچنین امکان اجرای این جرمهای نسوز برای سازههای ضدحریق نیز وجود دارد.

جرم نسوز با سیمان معمولی (Conventional Castable Refractory)

جرم ریختنی معمولی، پرکابردترین نوع جرمهای نسوز هستند که غالبا در ساخت آنها بیشتر از 15 درصد سیمان نسوز کلسیم آلومینی، به همراه سنگدانههای آلومینو سیلیکاتی با دانهبندی از پیش تعیین شده و مشخص استفاده میشوند. عامل اتصال در این دسته جرمهای نسوز، سیمان و پیوند آنها از نوع هیدرولیکی است. بنابراین، جرمهای ریختنی معمولی، برای سخت شدن و گیرش به 8 الی 20 درصد وزنی آب نیاز دارند.

این نوع جرم ضد حریق، به منظور ریختن در انواع قالبها، طراحی میشوند. جرم ریختنی معمولی، بنابر فرمولاسیون اجزای تشکیل دهنده، میتواند حداقل 1300 و حداکثر 1800 درجه سانتیگراد را تحمل کند. سیمان نسوز کلسیم آلومینی، گریدهای متنوعی دارد، بنابراین، جرم ریختنی معمولی ساخته شده با هرکدام از آنها، میتواند ویژگی و مشخصات مکانیکی متفاوتی را در قالب یک ماتریس دیرگداز ارائه دهد. اما به طور کلی، این جرمهای ریختنی، خواص پایداری از خود نشان میدهند که ریختن موفق جرم و پس از آن خواص مکانیکی خوبی را تضمین میکنند.

جرم ریختنی معمولی، بنابر نوع سنگدانههای مصرفی میتوانند سبک وزن و یا سنگین وزن باشند. جرم ریختنی مرسوم در انواع صنایع از جمله صنعت فولاد، سیمان، آلومینیوم، کورههای آهک، صنعت نفت و گاز و پتروشیمی، صنعت مس و همچنین کاربردهای عمومی، مصرف میشود. جرمهای ریختنی معمولی ما به صورت مخلوط خشک آماده به مصرف در پاکت بستهبندی و توزیع میگردد.

جرم نسوز با مقدار سیمان متوسط (Medium Cement Castable)

جرم نسوز با مقدار سیمان متوسط، یک ماده تخصصی است که برای عملکرد در تجهیزات صنعتی با دمای بالا طراحی شده است. این ماده، از سنگدانههای نسوز مانند آلومینا بالا، سیلیس و منیزیم و یک عامل اتصال یعنی سیمان با مقدار متوسط تشکیل میشود. این سیمان که برای عملکرد فوق العاده فرموله شده است، به عنوان یک پیوندگر با اتصال ایمن سنگدانهها پس از هیدراتاسیون، ساختاری مقاوم ایجاد میکند. جرم دیرگداز با سیمان متوسط، عملکردی ما بین مخلوط دیرگداز ریختنی معمولی و مخلوط نسوز ریختنی با سیمان کم را ارائه میدهد.

این دسته از مخلوط نسوز ریخته گری، میتواند در دماهای میانه و شدید (1500 تا 1800 درجه سانتیگراد)، تنش مکانیکی و خوردگی شیمیایی، مقاومت استثنایی را ارائه دهد. انطباقپذیری این محصول، امکان اجرای آسان با روشهای متعدد از جمله ریختهگری و شکلدهی در انواع قالبها و همچنین اجرا به روش پاشیدن برای پوششدهی سطوح مختلف را برای تولید انواع تجهیزات صنعتی به ارمغان میآورد.

جرم نسوز کم سیمان (Low Cement Castable)

جرم نسوز ریختنی کم سیمان، یک فناوری مهندسی مهم در حوزه مواد ساخت و ساز میباشد. این ماده با هدف بهبود خواص محصولات و یا ساختارهای ساختمانی، صنعتی و کاهش مصرف منابع طراحی شده است. در این روش، میزان سیمان به حداقل ممکن کاهش داده میشود و به جای آن از ترکیبات پیشرفتهای مانند پرکنندهها و افزودنیها استفاده میشود تا ویژگیهای مختلف محصول بهبود یابد.

اصول اصلی ماتریس نسوز ریخته گری کم سیمان عبارتاند از بهرهگیری از تکنیکهای مهندسی برای تنظیم دقیق ترکیبات مواد، مقدار آب و زمان تخلخلزدایی. این تنظیمات دقیق باعث بهبود خواص مکانیکی، حرارتی و ساختار نهایی این ماتریس نسوز ریخته گری میشود. همچنین، با کاهش میزان سیمان، مصرف انرژی و منابع در فرآیند تولید کاهش مییابد و بهرهوری افزایش مییابد.

جرم نسوز ریخته گری کم سیمان، در دسته مواد فرانسوز با عملکرد بی وقفه در دماهای بالای 1300 درجه سانتی گراد طبقه بندی میشود. دانهبندی ترکیبات مخلوط نسوز ریخته گری کم سیمان، امکان استفاده از این جرم به روش ریخته گری در انواع قالب با اشکال منظم و نامنظم را فراهم میسازد. بنابراین میتوانید با اطمینان از این محصول برای ساخت تجهیزات یا قطعات نسوز مورد نیازتان در انواع صنایع در معرض حرارت بالا استفاده کنید. با کاهش سیمان در ماتریس نسوز ریخته گری کم سیمان، مقدار cao کاهش و در پی آن عملکرد جرم در برابر دماهای بالا، افزایش مییابد.

جرم نسوز فوقالعاده کم سیمان (Ultra Low Cement Castable)

در صنعت آهن و فولاد، جایی که دما و حرارت بالا منجر به ایجاد اختلال در عملیاتها میشود، جرم دیرگداز فوق العاده کم سیمان، به عنوان عایق محافظ و مقاوم در برابر حرارت و با دوام بالا، ظاهر میشود. ترکیبات و طرح اختلاط جرم ریخته گری فوق العاده کم سیمان، برای عملکرد در محیطهای با حرارت بسیار بالا طراحی میشوند، جرم ریخته گری فوق العاده کم سیمان با مشخصات مکانیکی و مزایای منحصر به فردش به ترتیب از مواد نسوز ریخته گری معمولی، ماتریس نسوز با مقدار سیمان متوسط و با مقدار سیمان کم برجستهتر عمل میکند.

جرم ریخته گری فوق العاده کم سیمان به عنوان یکی از انواع جرمهای فرانسوز، در تولید فولاد، تولید سیمان و فرآوری نفت و گاز و… که حرارت به شدت افزایش مییابد، به عنوان انتخابی حائز اهمیت برای محافظت از تجهیزات مطرح میشود. کاهش قابل ملاحظه محتوای سیمان در جرم ریخته گری فوق العاده کم سیمان، پررنگ ترین ویژگی این محصول فرانسوز است. در پی ترکیب دقیق و مهندسیشدهای جرم ریخته گری فوق کم سیمان و کاهش محتوای سیمان در این مخلوط دیرگداز، مقاومت در برابر شوکهای حرارتی و حملات شیمیایی به شدت افزایش یافته و در پی آن، دوام بالای این نوع مخلوط دیرگداز، هزینههای نگهداری را به حداقل رسانده میشود.

جرم ریخته گری فوق العاده کم سیمان، نتایج قابل پیشبینی و پایداری را فراهم میکند و این امکان را به شما میدهد که پروژههایتان را با اطمینان برنامهریزی و اجرا کنید. این ماده، دوستدار محیط زیست است و باعث کاهش مصرف سیمان و انرژی مورد نیاز در تولید آن میشود که به بهبود شرایط محیط زیست کمک میکند.

جرم نسوز بدون سیمان (No Cement Castable)

جرم ریختهگری بدون سیمان، که به عنوان ریختهگریهای خود جریان نیز شناخته میشوند، نمایانگر پیشرفت در فناوری دیرگداز هستند. استفاده از آنها، میتواند مسیر صنایع را متحول کند. جرمهای فرانسوز ریختهگری بدون سیمان، برای کاربردهای با دمای بالا که به مقاومت و دوام فوقالعاده حرارتی نیاز دارند، طراحی و تولید شدهاند.

بر خلاف ریخته گریهای نسوز سنتی که برای اتصال به سیمانهای هیدرولیک مانند سیمان پرتلند متکی هستند، ریخته گریهای فرانسوز بدون سیمان از این رویکرد معمولی جدا میشوند. در عوض، آنها از سیستمهای اتصال جایگزین مانند سیلیس کلوئیدی، آلومینا واکنشپذیر یا سایر چسبهای تخصصی استفاده میکنند تا یک ماده نسوز با خواص خارقالعاده ایجاد کنند. مقاومت حرارتی ماتریس دیرگداز ریختنی بدون سیمان، اغلب از 3000 درجه سانتیگراد فراتر میرود، مقاومت و مشخصات مکانیکی بینظیر جرمهای ریخته گری بدون سیمان، استفاده از آنها را در صنایعی مانند فولادسازی، ریختهگری و پتروشیمی که گرمای بیرحمانه یک چالش همیشگی است، ضروری میسازد.

از ویژگیهای برجسته ماتریس ریخته گری بدون سیمان، جریان پذیری استثنایی آنها است، این به آنها اجازه میدهد بدون زحمت و بدون نیاز به لرزش یا کوبش زیاد در انواع قالب با اشکال منظم و نامنظم، ریخته یا پمپ شوند. این نه تنها باعث صرفه جویی در زمان و نیروی کار میشود، بلکه پوشش یکنواخت و دقیق تجهیزات با دمای بالا را تضمین میکند. ماتریس فرانسوز بدون سیمان به نحوی طراحی میشود که مقاومت عالی در برابر تأثیرات شیمیایی که برای صنایعی که با مواد شیمیایی و فرآیندهای تهاجمی سروکار دارند، بسیار حیاتی است، فراهم میکند. تخلخل کم آنها قابلیت اطمینان را بیشتر میکند و خطر نفوذ سرباره و فلز مذاب را در کاربردهای حیاتی کاهش میدهد. با انتخاب جرم ریخته گری فرانسوز بدون سیمان، به حفظ انرژی و دمای عملیاتی پایدار در محیطهای پر تقاضا کمک کنید.

جرم نسوز سیلیسی (Silica refractory mass)

یکی از دیرگدازهایی که در صنعت کاربرد زیادی دارد، جرم نسوز سیلیسی است. این دسته جرمهای نسوز از ترکیب ۹۳ درصد سیلیس، منگنز و سیلیکات آلومینیوم تشکیل میشوند. برای اینکه یک سطح یکپارچه در سطح کوره به وجود آید، نیاز به کمک زینتر است. در برخی از کورهها از موادی همچون اسید بوریک استفاده میشود که خاصیت کاملا اسیدی داشته و برای ذوب فلزات انتخاب مناسبی است. یکی از مواد دیگری که در کورهها به عنوان دیرگداز استفاده میشود، جرم دیرگداز سیلیسی است. این گونه جرمهای نسوز، زینتر کوتاه مدت داشته و مقاومت بسیار بالایی از خود نشان میدهد. به همین دلیل این مواد در صنایع تولید فولاد مورد توجه بسیاری از افراد قرار میگیرد و مزیت اقتصادی بسیار زیادی دارد.

از مهمترین ویژگیهای جرم نسوز سیلیسی مقاومت بسیار بالا در برابر سربارههای حاوی سیلیسیم، کروم، آلومینیوم و اکسیدهای آهن است. همچنین از دیگر مشخصات مهم این جرمهای نسوز میتوان به هدایت حرارتی پایین آن اشاره کرد. به همین دلیل یکی از موارد مهم استفاده از این جرمهای نسوز سیلیسی در کورههای القایی و تولید چدن و فولاد است. با توجه به نوع مواد مذاب و همچنین درجه حرارت کورهها و صنایع، از جرم دیرگداز مختلف استفاده میشود.

مزایا جرم نسوز سیلیسی

- جرم نسوز سیلیسی با افزودنی اسید بوریک خاصیت اسیدی دارد و میتواند برای ذوب فلزات با سرباره اسیدی مورد استفاده قرار گیرد.

- مقاومت جرم نسوز سیلیسی در برابر حرارت حدود 1200 درجه سانتی گراد میباشد.

- مقاومت ماتریس دیرگداز سیلیسی در برابر اکسیدهای آهن، سیلیسیم و آلومینیوم و کروم بسیار بالا است.

- هدایت حرارتی مناسب این ماتریس نسوز سیلیسی باعث شده تا این جرمهای نسوز بتوانند به عنوان یک عایق عالی مورد استفاده قرار گیرند.

- مقاومت این جرم مقاوم به حرارت در برابر تنش مکانیکی بسیار بالا است و میتواند در برابر خمش نیز مقاومت کند.

- مقاومت به خوردگی و سایش جرم نسوز سیلیسی بسیار بالا بوده و میتواند در برابر تنشهای مختلف مقاومت بالایی از خود نشان دهد.

- این نوع جرم نسوز به راحتی قابل اجرا است و نگهداری آن نیز ساده است.

معایب جرم نسوز سیلیسی

یکی از معایب جرم نسوز سیلیسی، حساسیت بالای آن در برابر ترک و خوردگی است. البته در صورت اجرای صحیح و استفاده از ترکیبات مناسب برای ساخت این مخلوط نسوز سیلیسی، جای نگرانی از بابت استفاده از آن وجود ندارد و این بدین معنا است که این جرمهای نسوز میتوانند با کارایی ایده آلی که دارند، در صنایع مختلف مورد استفاده قرار گیرد.

انواع کاربرد جرم نسوز سیلیسی

- ساخت کورههای صنعتی و چدنی

- صنایع مربوط به فلزات آهنی و غیر آهنی

- ساخت کورههای مربوط به شیشه و سرامیک

- مناسب برای استخراج مواد معدنی و سیمان

- نسوزکاری کورههای القایی

جرم نسوز آلومینایی (Alumina refractory mass)

یکی از رایجترین انواع جرمهای نسوز موجود در بازار است و از ترکیب بیش از ۴۵ درصد آلومینا ساخته شدهاند که غلظت آنها میتواند تا ۹۵ درصد نیز تغییر کند. هر چقدر غلظت آلومینا در جرم دیرگداز آلومینایی افزایش پیدا کند، خاصیت نسوز بودن آنها نیز بیشتر خواهد شد. ترکیبات و به خصوص درصد محتوا آلومینای جرمهای نسوز را میتوان بر اساس نیاز صنایع، طراحی و تهیه کرد. درصد آلومینا روی میزان حرارت قابل تحمل موثر است. به طوری که اگر 70 درصد آلومینا استفاده شود، میزان مقاومت ماتریس دیرگداز آلومینایی، به حدود 1680 درجه سانتی گراد میرسد؛ اما اگر 90 درصد آلومینا استفاده گردد، میزان مقاومت ماتریس نسوز آلومینایی به حدود 1800 درجه سانتی گراد میرسد. به دلیل نقطه ذوب بالا، هدایت حرارتی کم و مقاومت در برابر خوردگی بالا، محصولات نسوز آلومینا به طور گسترده در صنعت متالورژی استفاده میشوند. این محصول در کورههای آهکی و سیمانی، دیگهای بخار کاربرد دارد.

مزایا جرم نسوز آلومینایی

- جرم نسوز آلومینایی مقاومت بالایی در برابر حرارت دارد. بسته به درصد ترکیب آلومینا، میزان مقاومت این جرمهای نسوز میتواند به بیش از 1800 درجه سانتی گراد نیز برسد.

- جرم نسوز آلومینایی مقاومت بالایی در برابر مواد اسیدی و بازی دارد و در برابر این محیطها، واکنش منفی از خود نشان نمیدهد.

- مخلوط دیرگداز آلومینایی مقاومت مکانیکی بسیار بالایی دارد و در برابر فشار مقاومت خوبی از خود نشان میدهد.

- استحکام بالای مخلوط دیرگداز آلومینایی باعث شده تا در برابر سایش عملکرد خوبی از خود نشان دهد و دچار تخریب نشود. این موضوع طول عمر مفید این نوع جرم نسوز خنثی را افزایش داده است.

- جرم مقاوم به حرارت آلومینایی انبساط حرارتی پایینی نسبت به سایر جرمهای نسوز دارد.

- مقاومت بالا در برابر شوک حرارتی این نوع ماتریس دیرگداز خنثی باعث شده تا بتوان آن را برای افزایش طول عمر قطعات و تجهیزات فنی مورد استفاده قرار داد.

معایب جرم نسوز آلومینایی

جرم نسوز آلومینایی حساسیت بالایی نسبت به درصد آلومینا دارد. از این رو اگر به هر دلیلی آلومینای کم در این مخلوط دیرگداز خنثی استفاده شود، مقاومت آن در برابر حرارت کاهش پیدا خواهد کرد. سایر ویژگیهای این جرم نسوز مثبت هستند و نمیتوان عیب زیادی را به آن وارد کرد.

انواع کاربرد جرم نسوز آلومینایی

- ساخت کوره و شفت کوره بلند

- ساخت کورههای آهک و سرامیک

- ساخت کورههای سیمان

- ساخت مخازن شیشهای

- ساخت انواع بوته برای ذوب مجموعهای از فلزات

- جداره کورههای القایی

- کورههای قوس الکتریکی

- قابل استفاده در صنایع ساخت فولاد و چدن

- مناسب برای پاتیل ریختهگری

- ساخت کورههای دوار

- کورههای آلومینیوم

- کورههای زباله سوز

- کورههای سرامیکی

- مناسب برای صنعت سیمان

- نسوزکاری کف و سقف هیترها

- قابل استفاده در صنعت متالورژی

جرم نسوز منیزیایی (Magnesite refractory mass)

جرم نسوز منیزیایی، یکی از انواع دیرگدازها است که میتواند نیازهای صنایع مختلفی را پوشش دهد. پایه اصلی ترکیبات این نوع از جرمهای نسوز، حداقل ۸۵ درصد اکسید منیزیم است که میتواند مقاومت بالایی در برابر شوک حرارتی و خوردگی داشته باشد. ماتریس دیرگداز منیزیتی، از طول عمر مفید بالایی بهره میبرد و میتواند در ساخت انواع کوره و دیگر تجهیزات در معرض حرارت در صنایع مختلف، مورد استفاده قرار بگیرد.

این جرمهای نسوز از منیزیت (MgCO3) و سیلیس تولید شدهاند. این جرمهای نسوز میتوانند برای فرآیند تولید فولاد مورد استفاده قرار گیرند. به طوری که برای مشعلهای متالورژی، کورههای متالورژی و ساخت مخزنهای دیگر از این جرم نسوز استفاده میشود.جرم نسوز منیزیایی ممکن است در دمای بالا، واکنش خاصی با آهک و اکسیدهای بازی داشته باشد. استفاده از این جرم نسوز در صنایع مختلف بسیار متداول است. از این رو کاربردهای این جرم نسوز را میتوان موارد بسیار زیادی تعیین کرد. ترکیب منیزیم در این ماتریس نسوز منیزیایی، مقاومت آن را بالا برده است.

مزایا جرم نسوز منیزیایی

- جرم نسوز منیزیایی دارای مقاومت بالایی در برابر حرارت است و میتواند تا دمای 1700 درجه سانتی گراد را برای اجرا در کورهها و محیطهای مختلف تحمل کند.

- مقاومت شیمیایی جرم نسوز منیزیایی نسبتا بالا بوده و این جرمهای نسوز در برابر مواد قلیایی و سایر مواد شیمیایی مقاومت بالایی در برابر خورندگی دارند.

- جرم دیرگداز منیزیتی از نظر شیمیایی پایدار است و به راحتی تجزیه نخواهد شد.

- هدایت حرارتی جرم نسوز منیزیایی بالا است. از این رو میتواند در کاربردهای عایق حرارتی مورد استفاده قرار گیرد.

- جرم منیزیتی چگالی بسیار بالایی داشته و میتواند باعث افزایش استحکام و مقاومت مکانیکی جرمهای نسوز شود.

- عمر مفید جرم نسوز منیزینی نسبتا طولانی بوده و میتواند تا زمان زیادی از خود مقاومت بالا نشان دهد.

- نگهداری جرم دیرگداز منیزیتی، ساده است که این موضوع اجرای آن را سادهتر میکند.

- قیمت جرم نسوز منیزیتی نسبت به کاربردهای متنوعی که دارد، مناسب است.

معایب جرم نسوز منیزیایی

جرم دیرگداز منیزیایی مقاومت بالایی در برابر حرارت و مواد قلیایی و بازی دارد. نقطه ضعف خاصی را نمیتوان به عنوان عیب مخلوط دیرگداز منیزیایی بیان کرد. چرا که این ماتریس دیرگداز منیزیایی، مقاومت بالایی در برابر حرارت داشته و خواص مکانیکی خوبی دارد. با این حال چگالی بالای این جرم نسوز، وزن آن را نسبتا افزایش داده است. از طرفی، جرم یا ماتریس نسوز دارای مقداری انبساط است که این اجرای آن را با چالش بیشتری همراه میکند.

انواع کاربرد جرم نسوز منیزیایی

- ساخت آجرهای نسوز کورههای بلند

- ساخت انواع کورههای پاتیلی

- ساخت کورههای القایی

- ساخت انواع آجر نسوز برای کورههای پخت

- ساخت روکشهای کوره

- ساخت بوتههای ذوب صنعت شیشه

- ساخت انواع کانالها و موانع شیشهای

- ساخت انواع راکتورها و مخازن در صنایع شیمیایی

- ساخت انواع قالبهای نسوز، هستههای نسوز و روکشهای نسوز

جرم نسوز زیرکونیایی (Zirconia refractory mass)

محصولات نسوز بر پایه زیرکونیا در صنایع فولاد آهن و فلزات غیر آهنی استفاده میشود. دیرگدازهای زیرکونیایی با مقاومت مکانیکی بالا، پایداری در دمای بالا و مقاومت در برابر خوردگی بالا در دماهای بالا مشخص میشوند. این مواد نسوز در مقابل سایر نسوزها هدایت حرارتی خیلی پایینی دارند و با فلزات مایع و شیشههای مذاب واکنش نشان نمیدهند به همین خاطر در متالوژی و کورههای شیشهای کاربرد دارد.

جرم نسوز کرومیتی (Chromite refractory mass)

مواد این محصول اصولا حاوی ۱۵ الی ۳۵ درصد اکسید کروم و ۴۲ الی ۵۰ درصد منیزیم هستند. این نمونه از نسوزها در مقابل گازها و سربارهها مقاومت خوبی دارند.

دسته بندی جرم نسوز بر اساس خواص شیمیایی

انواع جرم دیرگداز را میتوان با توجه به خواص شیمیایی آنها نیز دسته بندی نمود. به طور کلی جرمهای نسوز بر اساس خواص شیمیایی آنها در سه نوع اسیدی، بازی و خنثی مورد استفاده قرار میگیرند. این دسته بندی با در نظر گرفتن واکنشها و فرآیند آنها در برابر حرارت بالا انجام میشود.

دسته بندی دیگری که برای انواع جرم نسوز وجود دارد، تقسیم بندی آنها در برابر خاصیت شیمیایی است. هر یک از انواع مخلوط مقاوم به حرارت میتواند در برابر محیطهای شیمیایی واکنش متفاوتی را از خود نشان دهند. به دلیل اینکه میزان مقاومت جرم نسوز در برابر شرایط شیمیایی به ویژه بازی و اسیدی زیاد است، باید حتما مشخص کرد که مخلوط نسوز دارای چه نوع ویژگی شیمیایی است.

جرم نسوز اسیدی (Acidic refractory mass)

ماتریس دیرگداز اسیدی زمانی که شرایط مورد نظر اسیدی باشد، بهترین انتخاب محسوب میشود. این نوع از جرمهای نسوز معمولا در شرایط اسیدی ساختار و شکل خود را حفظ مینمایند. در ساختار آن ها نیز از سیلیس و یا رس استفاده میشود که دارای خاصیت اسیدی میباشند. از مهم ترین کاربردهای این نوع از جرم های نسوز میتوان به ساخت کورههای القایی در صنعت فولادسازی اشاره نمود.

جرم نسوز بازی (Alkaline refractory mass)

این نوع از جرم های نسوز نیز در دسته بازها قرار میگیرند و برای استفاده در محیط های بازی یا قلیایی انتخاب مناسبی میباشند. منیزیم- کلسیم، دولومیت، فورستریت- کرومیت، دولومیت- کلسیم و منیزیت- دولومیت از جمله ترکیبات این جرمهای نسوز میباشند. نکته قابل توجه این است که این ماده نسوز در برابر محیط های قلیایی مقاوم بوده و دچار آسیب دیدگی نمیشود.

جرم نسوز خنثی (Neutral refractory mass)

جرم نسوز خنثی نوع دیگری از جرمهای نسوز بر اساس ترکیبات شیمیایی آنها هستند که میتوانند در محیط های قلیایی و بازی ساختار و مقاومت خود را حفظ نمایند. به همین دلیل است که انواع جرمهای خنثی را می توان در صنایع مختلف مورد استفاده قرار داد. آلومینا، اکسید کروم و کربن از ترکیبات اصلی این نوع از جرمهای نسوز محسوب میشوند.

دسته بندی جرم نسوز بر اساس روش مصرف

جرمهای نسوز را با توجه به نحوه مصرف آنها نیز میتوان به انواع ریختنی، کوبیدنی و پاشیدنی دسته بندی نمود. روش مصرف جرمها با در نظر گرفتن صنایع مورد نظر انتخاب میشوند. توجه داشته باشید که ساختار اولیه هر کدام از این جرمهای نسوز نیز با یکدیگر متفاوت است.

جرم نسوز ریختنی (Pourable refractory mass)

این نوع ماتریس نسوز بی شکل بوده و معمولا دارای ترکیبات آلومینات و سیلیکات میباشد. مقاومت حرارتی بالا آن موجب شده تا در کورهها با حرارت بالا مورد استفاده قرار بگیرند. این جرمها در دو نوع سبک و سنگین میباشند و معمولا به عنوان عایق به کار برده میشوند. سهولت در نصب و قیمت مناسب از مهمترین مزایای این نوع نسوزها میباشد.

جرمهای نسوز ریختنی یا ریخته گری، مخلوطهایی از پیش ساخته شده از سنگدانههای نسوز، چسبانندهها و مواد افزودنی هستند که میتوانند با نسبت مشخصی آب مخلوط شوند و به اصطلاح دوغابی با خاصیت نسوزی تشکیل شود.

این دوغابهای نسوز ریختنی را میتوان برای ایجاد اشکال و آسترهای پیچیده در قالب ریخت یا به صورت ریختهگری آن را اجرا نمود. قطعات ریخته گری تطبیق پذیری دارند و امکان نصب آسان و مقاومت عالی در برابر شوک حرارتی و سایش را فراهم میکنند. آنها معمولاً در صنایعی مانند فولادسازی، تولید سیمان و… به طور گسترده استفاده میشوند.

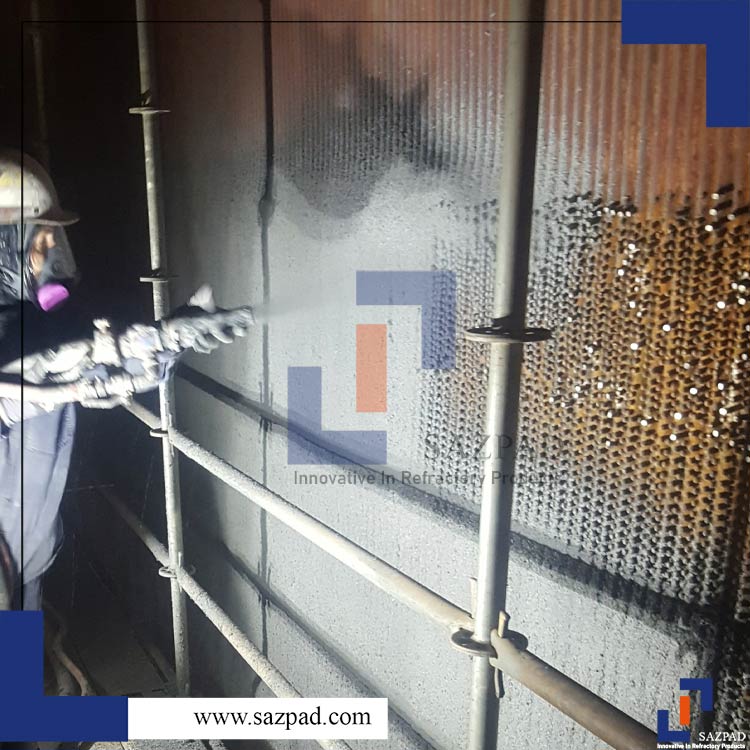

جرم نسوز پاشیدنی (گانینگ) (Gunning refractory mass)

جرمهای نسوز پاشیدنی یا گانینگ که با نام پاششی نیز شناخته میشوند، پودری شکل یا خمیری میباشد. این جرم ها دارای سه نوع آلومینایی، شاموتی و منیزیتی هستند. شاموتی در صنایع پتروشیمی، فولاد و سیمان به عنوان عایق بر روی جداره کوره کاربرد دارد. آلومینایی و منیزیتی نیز در تعمیر دیوارهای کوره صنعتی، قوس الکتریکی و سایر کورهها مورد استفاده قرار میگیرند.

دیرگدازهای گانینگ، مخلوطهای نسوز خشک هستند که با استفاده از تجهیزات تخصصی پاشش اعمال میشوند. آنها معمولاً برای تعمیر و پوشش تجهیزات در معرض دمای بالا مانند کوره، دیگ بخار و پاتیل استفاده میشوند. نسوزهای گانینگ نصب سریع، چسبندگی خوب به زیرلایهها و مقاومت بالا در برابر چرخه حرارتی و سایش را ارائه میدهند. جرمهای نسوز گانینگ، با عنوان جرم نسوز پاششی خشک نیز شناخته میشوند. آنها به صورت خشک در مخزن پاشش قرار میگیرند و از یک نازل پاشش میشوند. توجه داشته باشید که آب یا دیگر مایع مورد استفاده، به طور همزمان با پاشش خشک جرم نسوز گانینگ، از نازلی دیگر پرتاب میشود.

جرم نسوز کوبیدنی (Ramming refractory mass)

جرم های نسوز کوبیدنی نیز بدون شکل بوده و در دمای فوق العاده بالا به روش کوبیدن سخت میشوند و در برابر سایش، فشار و خوردگی از مقاومت بالایی برخوردار میباشند. این جرم ها نیز دارای سه نوع آلومینایی، منیزیتی و سیلیسی هستند. نوع منیزیتی به عنوان عایق حرارتی استفاده میشود. نوع آلومینایی نیز در صنعت سرامیک، فولاد و شیشه کاربرد دارد. در صنایع فولاد از جرم های سیلیسی کوبیدنی نیز استفاده میگردد.

دیرگدازهای رمینگ شامل مواد نسوز خشک یا مرطوب هستند که با استفاده از ابزارهای رمینگ دستی یا مکانیکی در جای خود فشرده میشوند. این روش برای ایجاد آسترهای متراکم و یکنواخت در فضاهای کوچک یا محدود که سایر روشهای نصب ممکن است غیرعملی باشند، مناسب است. نسوزهای رمینگ یا همان ماتریسهای نسوز کوبیدنی، معمولاً در کاربردهایی مانند کوره های القایی، تاندیشها و پاتیلها استفاده میشوند.

جرم نسوز پوششی (Pumping refractory mass)

جرمهای نسوز پوششی دارای مقدار زیادی آلومینا هستند و با توجه به مقاومت آن ها در شرایط مختلف مورد استفاده قرار میگیرند. این جرمها خاصیت چسبندگی داشته و در دمای بالای 1500 درجه سانتی گراد نیز ساختار خود را حفظ مینمایند. استفاده از این جرمها به عنوان عایق حرارتی پیشرفته در صنایع فولاد و پتروشیمی و کویلهای کوره القایی بسیار کاربردی میباشد. نسوزهای پوششی، موادی هستند که برای استفاده به روش مالهکشی طراحی شدهاند. ماتریسهای نسوز پوششی، با ترکیبات و دانهبندی خاص، با نسبت مشخصی از یک مایع که عمدتا آب است، مخلوطی سیال به عنوان جرم نسوز پوششی را شکل میدهند.

جرمهای نسوز پوششی، با استفاده از ماله و به روش دستی، آستر یا پوششهای نسوز و محافظی را در سطح ایجاد میکند که این پوششها به عنوان عایق حرارتی عمل کرده و سطح را در برابر حملات و انحلالهای شیمیایی محافظت میکنند، همچنین در مقابل شوک و تنشهای حرارتی شدید نیز مقاومت نشان میدهند. معمولاً این پوششها برای افزایش طول عمر و بهبود عملکرد پوششهای نسوز در محیطهایی با دمای بالا مانند زبالهسوزها، کورهها و راکتورها استفاده میشوند.

جرم نسوز شاتکریت (Shotcrete refractory mass)

جرمهای دیرگداز شاتکریت، همچون نسوزهای گانینگ، برای استفاده به روش پاشش طراحی شدهاند. با این تفاوت که جرمهای نسوز شاتکریت، از قبل با مقدار مناسب آب مخلوط و به مخزن پاشش منتقل میشوند. در نهایت جرم نسوز شاتکریت آماده به مصرف از طریق یک نازل، به سطح مورد نظر پرتاب میشود. جرم نسوز شاتکریت با عنوان جرم نسوز پاشش تر نیز شناخته میشود.

جرم نسوز پلاستیک (Plastic refractory mass)

دیرگدازهای پلاستیکی، مخلوطهای از پیش ساخته شده از سنگدانهها و چسب های نسوز هستند که دارای قوام پلاستیکی یا بتونه مانند هستند. آنها را میتوان به راحتی شکل داد تا آسترهایی برای کاربردهای مختلف ایجاد کنند. نسوزهای پلاستیکی کارایی خوب، استحکام بالا و مقاومت عالی در برابر شوک حرارتی دارند. آنها معمولاً برای وصله، تعمیر و پوشش تجهیزات در معرض حرارت مانند پاتیل، دیگ بخار و دودکش استفاده میشوند.

عایق های نسوز

عایقهای نسوز مواد سبک وزن با رسانایی حرارتی کم هستند که برای ارائه عایق حرارتی در کاربردهای با دمای بالا طراحی شدهاند. این مواد به کاهش اتلاف حرارت، افزایش بهره وری انرژی و محافظت از تجهیزات در برابر آسیب حرارتی کمک میکنند. نسوزهای عایق معمولاً در صنایعی مانند سرامیک سازی، شیشه سازی و تولید آلومینیوم استفاده میشوند.

هر نوع ماده نسوز دارای مزایای خاصی است و بر اساس عواملی مانند دمای کاربرد، تنش مکانیکی، قرار گرفتن در معرض مواد شیمیایی و الزامات نصب انتخاب میشود. مهندسان و تکنسینها میتوانند با درک خواص و کاربردهای انواع نسوز، مناسبترین ماده را برای هر کاربرد خاص انتخاب کنند تا از عملکرد بهینه و طول عمر آسترهای نسوز اطمینان حاصل کنند. شما میتوانید برای کسب اطلاعات بیشتر با مشاوران شرکت سازپاد تماس بگیرید تا با کیفیت ترین و مناسبترین محصول مورد نیاز شما را با قیمتی مناسب در اختیار شما قرار دهند.