مواد تشکیلدهنده جرم نسوز آلومینا

برای تولید جرمهای نسوز حاوی آلومینا بالا از مواد طبیعی و مصنوعی مانند کیانیت، سیلیمانیت، آندالوزیت، بوکسیت و… و مواد مصنوعی نظیر کوراندوم، آلومینا کلسینه، مولایت ذوب شده و … استفاده میکنند. لازم به ذکر است که کانیهای کیانیت، سیلیمانیت و آندالوزیت دارای ترکیب شیمیایی یکسان بر اساس فرمول کلی Al₂O₃.SiO₂ هستند. به عنوان مثال، تبدیل کیانیت و آندالوزیت از قبل در حدود 1330 درجه سانتیگراد شروع میشود در حالیکه سیلیمانیت در مقادیر قابل توجهی و فقط در دماهای بالای 1550 درجه سانتیگراد شروع به تشکیل مولایت میکند. لازم به ذکر است که فاز مولایت به صورت مصنوعی و در دمای بالای 950 درجه سانتیگراد از کانیهای رسی ایجاد میشود.

خواص مواد با درصدهای متفاوت از آلومینا در ترکیب آنها

همانطور که اشاره شد، جرمهای نسوز آلومینایی، زیرمجموعهای از مواد نسوز آلومینا سیلیس هستند که در این ترکیبات درصدهای مختلفی از آلومینا به همراه دیگر مواد نسوز وجود دارد. در این نوع ترکیبات، هرچه درصد آلومینا در جرم نسوز افزایش یابد، مقاومت ماده در برابر دماهای بالا به طور چشمگیری افزایش مییابد. آلومینا به عنوان یک عنصر کلیدی، عملکرد قابل توجهی در ویژگیهای حرارتی و شیمیایی مواد نسوز به همراه دارد. در این راستا، با افزایش درصد آلومینا، توانایی مواد در تحمل شرایط سخت دمایی و شیمیایی بهبود یافته و دوام و کارایی آنها در محیطهای صنعتی سخت افزایش مییابد. در ادامه، به بررسی دقیقتر خواص و ویژگیهای مربوط به ترکیبات با درصدهای مختلف آلومینا خواهیم پرداخت و تاثیر آنها بر عملکرد و کاربردهای مختلف مواد نسوز را تحلیل خواهیم کرد.

جرم نسوز حاوی آلومینای 60-50% :

دیرگدازهای حاوی 50% و 60% آلومینا، مقاومت بهتری نسبت به محصولات نسوز نشان می دهند. دو مخلوط معدنی اساسی در تولید این دیرگدازها استفاده می شود و خواص فیزیکی مخلوطهای نسوز تا حدی به این بستگی دارد که از کدام مخلوط معدنی در ساخت استفاده شده است. ساده ترین راه برای تولید این دیرگدازها استفاده از سنگدانه های Al₂O₃ 50% یا 60% آلومینا(یعنی کائولن بوکسیتی یا آندالوزیت) است. روش دیگر تولید این دیرگدازها استفاده از مخلوط بوکسیت و خاک نسوز است. این روش اخیر روش رقت بوکسیت نامیده می شود زیرا بوکسیت (با 88 درصد Al₂O₃) با خاک رس کلسینه شده و خاک رس خام (حاوی 40٪ Al₂O₃) رقیق می شود تا محتوای Al₂O₃ مورد نیاز تولید شود. خواص دیرگدازهای تولید شده به روش رقیق سازی بوکسیت به طور کلی پایین تر است.

جرم نسوز حاوی آلومینا 70 % :

جرمهای نسوز حاوی 70 درصد آلومینا به دلیل درجه کاری بالا و دوام در بسیاری از فرآیندهایی که در آن خوردگی سرباره یا سایر واکنشها رخ میدهد،مورد استفاده قرار میگیرند. این دیرگدازها را می توان از خاک رس بوکسیتی با 70 درصد Al₂O₃ یا با استفاده از مخلوط مناسب بوکسیت کلسینه شده (88 درصد Al₂O₃) و خاک نسوز (حدود 40 درصد Al₂O₃) تولید کرد. همانطور که در مورد دیرگدازهای 60% Al₂O₃، پایه معدنی آجر نسوز تفاوت قابل توجهی در خواص فیزیکی و پاسخ حرارتی 70% دیرگدازهای Al₂O₃ ایجاد می کند.

جرم نسوز حاوی آلومینا 80-85% :

دیرگدازها با 80% و 85% آلومینا، در ابتدا برای استفاده در کوره های ذوب و نگهداری آلومینیوم ساخته شدند. این دیرگدازها بر پایه بوکسیت کلسینه شده هستند، زیرا نزدیکترین ماده معدنی در محتوای Al₂O₃ به ترکیب کلی آنها است. مقاومت در برابر حمله آلومینیوم تا حدی به دلیل مقاومت بوکسیت در برابر محلول آلومینیوم مذاب و شارهای نمکی است. برای دستیابی به مواد اولیه، این مینرالها را حرارت میدهند تا ضمن خروج آب پیوندی در آنها، ساختار آنها به مخلوطی از آلومینا، مولایت و فاز شیشه تبدیل گردد. با این حال برای اغلب کاربردها برای فولادسازی، از نسوزهایی با مقدار آلومینای بالاتر استفاده میشود که میتوان به آلومینای ذوبی قهوهای، آلومینای ذوبی سفید و یا آلومینای تبولار اشاره نمود. آجرها یا جرمهای ریختنی تولید شده حاوی آلومینا 80 درصد، در کاربردهای دمابالایی همانند کف و دیواره پاتیل، نسوزهای ریختهگری پیوسته و غیره استفاده میشوند.

جرم نسوز حاوی آلومینا 90 و 99% :

نسوزهایی که بالای 90% آلومینا دارند تحت عنوان جرمهای نسوز آلومینای بالا شناخته میشوند و در ترکیب آنها یک یا چند مورد از انواع آلومینای خالص وجود دارد.توجه داشته باشید که این دسته از مواد نسوز، برای کاربردهایی که در آنها سایش و شوک حرارتی کم وجود دارد مورد استفاده قرار میگیرد زیرا در حضور این مقدار از آلومینا نسوز بسیار ترد شده و مستعد ترک خوردن و شوک حرارتی خواهد بود.

پیشنهاد برای مطالعه

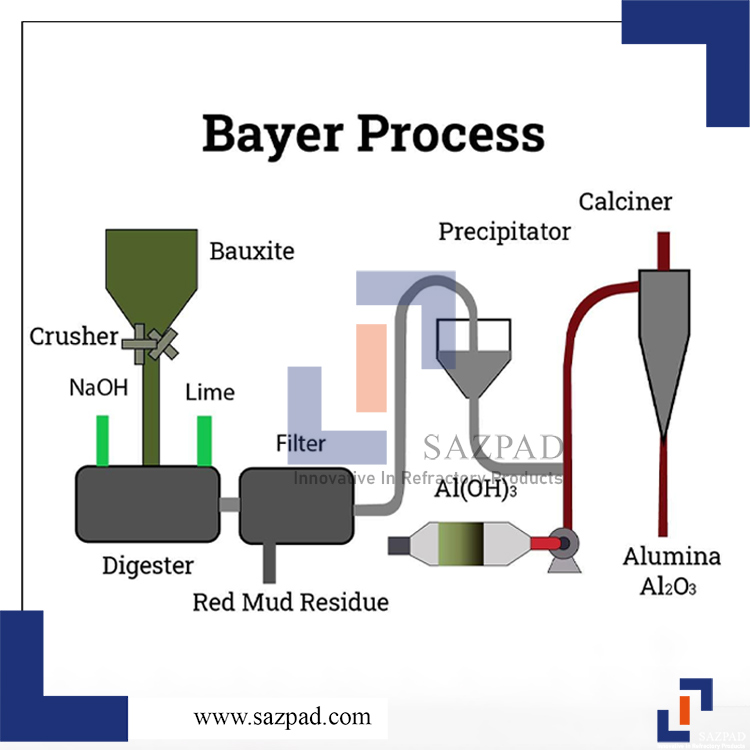

فرایند استخراج جرم نسوز آلومینا

آلومینا عمدتا از سنگ معدن بوکسیت و از طریق فرایند بایر(Bayer) به دست میآید که متداولترین روش برای استخراج و خالصسازی آلومینا میباشد، این فرایند شامل افزودن بوکسیت آسیاب شده به محلول سدیم هیدروکسید است که پس از آن با اعمال بخار و فشار در مخازن حاوی جرم نسوز، بوکسیت به آرامی حل میشود. آلومینا آزاد شده در این فرایند با سدیم هیدروکسید واکنش داده و آلومینات سدیم را تشکیل میدهد. پس از عبور محتویات مخزن از ظروف دیگر که فشار و دما کاهش یافته و ناخالصیها حذف میشوند، محلول آلومینات سدیم در یک مخزن مخصوص قرار میگیرد و در نهایت آلومینا به بیرون رسوب میکند. رسوب از مخزن خارج شده و شسته میشود و در یک کوره گرم میشود تا رطوبت اضافی آن به طور کامل گرفته و آب موجود در رسوب از آن خارج شود. محصول نهایی آلومینا خالص تجاری میباشد. در حال حاضر بوکسیت تنها منبعی است که میتوان آلومینا را در مقیاس تجاری استخراج کرد اما تحقیقات اخیر، بازیابی آلومینا از خاک رس و خاکستر بادی زغال سنگ را مورد بررسی قرار دادهاند.

کاربرد جرم نسوز آلومینا در صنعت

جرمهای نسوز آلومینا به دلیل خواص استثنایی و کاربردهای متنوع در صنایع مختلف ضروری شده اند. مواد نسوز آلومینا با نقاط ذوب بالا، مقاومت عالی در برابر شوک حرارتی و پایداری شیمیایی، انتخابی ارجح برای بسیاری از فرآیندهای صنعتی هستند.

در صنعت فولاد، این مواد بهویژه در آجرهای نسوز برای پوشش کورهها استفاده میشوند. آجرهای نسوز آلومینا به حفظ شرایط دمای بالا کمک کرده و مقاومت عالی در برابر گرما، خوردگی و فرسایش دارند. این ویژگیها بهرهوری را افزایش داده و هزینههای نگهداری را کاهش میدهند. در صنعت سیمان، مواد نسوز آلومینا در کورههای دوار برای کلسینه کردن مواد خام به کلینکر کاربرد دارند. این مواد گرما را بهطور مؤثر حفظ کرده، بهرهوری انرژی را افزایش میدهند و تلفات حرارتی را کاهش میدهند. پایداری شیمیایی مواد نسوز آلومینا از آلودگی محصول نهایی جلوگیری کرده و کیفیت بالای سیمان را تضمین میکند. در صنعت پتروشیمی، مواد نسوز آلومینا به دلیل مقاومت استثنایی در برابر اسیدها، قلیاها و سایر مواد خورنده برای پوشش راکتورها و کورهها استفاده میشوند. این مواد یکپارچگی ساختاری خود را در شرایط شیمیایی شدید حفظ کرده و ایمنی و کارایی فرآیندها را تضمین میکنند. علاوه بر این، با بهبود انتقال حرارت و عایقسازی، مصرف انرژی کاهش یافته و باعث صرفهجویی در هزینهها میشود. به علاوه جرم نسوز آلومینا در زباله سوزها، دماهای به شدت بالا و محصولات فرعی خورنده حاصل از احتراق زباله را مدیدیت میکنند. به علاوه از جرمهای نسوز آلومینا در صنعت شیشه به عنوان آستر دیوارهها و کف کورههای ذوب شیشه استفاده میشود به علاوه سقف کورههای شیشه که در معرض تغییرات ناگهانی دما قرار دارند، بااستفاده از جرم نسوز آلومینا ساخته میشوند تا از ترک خوردگی یا تغییر شکل جلوگیری شود.

پیشنهاد برای مطالعه

نقش آجر نسوز و جرم نسوز آلومینا در بهبود کارایی و دوام صنایع حرارتی

جرم نسوز آلومینا در تجهیزات صنعت فولادسازی

کوره بلند : از انواع جرمهای نسوز که در پاتیل حمل مذاب کوره بلند و برای تبدیل سنگ آهن به آهن مذاب استفاده میشوند، جرمهای نسوز آلومینا برای پوشش دیوارها و کف کورهها به کار میروند. این مواد باید مقاومت بسیار بالایی در برابر شوک حرارتی و سایش داشته باشند تا بتوانند در شرایط سخت عملیات کورهها، عملکرد مطلوبی ارائه دهند. این پوششها همچنین به حفظ دمای بالا و کاهش اتلاف حرارتی کمک میکنند، که برای بهرهوری فرآیند ضروری است.

کورههای اکسیژن پایه (BOF): در کورههای اکسیژن پایه که آهن مذاب با دمیدن اکسیژن به فولاد تبدیل میشود، جرمهای نسوز آلومینا برای پوشش مخازن استفاده میشوند. این کورهها باید دماهای بسیار بالا و سربارههای خورنده تشکیل شده در طول فرآیند را تحمل کنند. آسترهای آلومینا با مقاومت شیمیایی و حرارتی بالا، از مخازن در برابر خوردگی و تخریب حفاظت میکنند.

پیشنهاد برای مطالعه

جرم نسوز آلومینایی چه نقشی در عملکرد کوره اکسیژن قلیایی دارد؟

کورههای قوس الکتریکی (EAF) : در کورههای قوس الکتریکی که فولاد قراضه با استفاده از انرژی الکتریکی ذوب میشود، جرمهای نسوز آلومینا برای پوشش سقف و دیوارههای جانبی استفاده میشوند. این مواد باید چرخههای حرارتی شدید و حملات شیمیایی ناشی از سرباره را تحمل کنند. مقاومت بالای آنها در برابر شوک حرارتی و حملات شیمیایی برای حفظ یکپارچگی ساختاری کوره حیاتی است.

پاتیلهای حمل مذاب فولاد : پاتیلها فولادی که برای حمل و نقل و ریختن فولاد مذاب استفاده میشوند، با جرمهای نسوز آلومینا پوشش داده میشوند. این آسترها باید مقاومت بالایی در برابر شوک حرارتی و سایش ناشی از فولاد مذاب و سرباره داشته باشند تا از تخریب ملاقه جلوگیری کنند و طول عمر آن را افزایش دهند.

تاندیشها: تاندیشها یکی از تجهیزات حیاتی در فرآیند ریختهگری پیوسته فولاد هستند که به عنوان مخزن میانی بین ملاقه و قالبهای ریختهگری عمل میکنند. این تجهیزات به توزیع یکنواخت فولاد مذاب، کنترل دقیق جریان، حذف ناخالصیها، و کاهش نوسانات دمایی کمک میکنند. تاندیشها با جرمهای نسوز آلومینایی پوشش داده میشوند که این آسترها به دلیل مقاومت بالا در برابر حرارت و شوک حرارتی، از تاندیش در برابر تخریب حرارتی و شیمیایی حفاظت میکنند. استفاده از مواد نسوز آلومینایی با کیفیت، باعث افزایش طول عمر آستر تاندیشها، بهبود کیفیت فولاد و کاهش هزینههای عملیاتی میشود.

جرم نسوز آلومینا حبابی چیست؟

آلومینا حبابی نوعی ماده نسوز آلومینا مصنوعی است که با ساختار منحصر به فرد آن از ذرات کروی یا حباب مانند مشخص می شود. این ماده از طریق فرآیندی تولید میشود که شامل انبساط ذرات آلومینا به کرههای توخالی یا حبابها میشود، که در مقایسه با دیرگدازهای آلومینا معمولی، خواص متمایزی به آن میدهد. جرم نسوز آلومینا حبابی، شکل تخصصی نسوز آلومینا است که از کره های توخالی آلومینا ساخته شده است. این ماده از ذوب آلومینا با خلوص بالا و دمیدن هوا در آن برای ایجاد حبابهایی تولید میشود که سپس سرد شده و به یک ماده سبک وزن متخلخل تبدیل میشوند. این ساختار منحصر به فرد به آلومینا حبابدار چندین ویژگی منحصر بهفرد از جمله چگالی کم، تخلخل بالا و عایق حرارتی عالی می دهد. آلومینای حبابی قادر به تحمل دماهای بسیار بالا، مقاومت چشمگیر در برابر شوک حرارتی و حملات شیمیایی میباشد که آن را برای استفاده در کوره ها و راکتورهایی با دمای بالا که در آن عایق حرارتی کارآمد و کاهش تلفات حرارتی حیاتی است، ایده آل میسازد. به علاوه، به دلیل دارا بودن وزن کم، به کاهش وزن کلی پوششهای نسوز کمک میکند و کارایی انرژی و جابجایی را بهبود میبخشد.

چه محصولاتی توسط جرم نسوز آلومینایی تولید میشوند؟

آجر با آلومینا بالا:

در کوره های بلند، کوره های قوس الکتریکی، کوره های سیمان و مخازن شیشه ای از آجرهای آلومینا بالا استفاده می شود. این آجرها که میتوانند حاوی آلومینا بین 50 تا 90 درصد باشند، پایداری حرارتی عالی و مقاومت در برابر سایش و خوردگی دارند. مواد ریخته گری، از جمله انواع کم سیمان و سیمان بسیار کم، برای آستر کردن ملاقه های فولادی، آستر کوره ها و راکتورهای پتروشیمی استفاده میشود. ریخته گری های سیمانی کم حاوی کمتر از 8 درصد سیمان هستند که استحکام مکانیکی بالا و مقاومت در برابر شوک حرارتی را ارائه می دهند، در حالی که آجرهای ریخنی با سیمان بسیار کم برای محیط هایی با بالاترین دما و تنش مناسب هستند.

جرم نسوز آلومینایی ریختنی:

جرم نسوز آلومینا ریختهگری مخلوطی از سنگدانه ها و چسب های نسوز هستند که با آب مخلوط شده و در قالب ریخته می شوند تا شکل های جامد ایجاد کنند. آنها در ترکیبهای مختلفی از جمله جرم ریختنی معمولی، سیمان متوسط، کم سیمان (LCC) و بسیار کم سیمان (ULCC) عرضه میشوند که هر کدام سطوح مختلفی از استحکام مکانیکی، مقاومت در برابر شوک حرارتی و دوام را ارائه میدهند. قالبهای ریختهگری در طیف وسیعی از کاربردها و به خصوص در مناطقی که احتمال خوردگی بالا است و همچنین به منظور شکلدهی اجزای پیش ساخته استفاده میشوند. جرمهای نسوز آلومینا ریختنی تطبیق پذیری عالی، سهولت نصب، و قابلیت تطبیق با الزامات عملکرد خاص را ارائه می دهند.

جرم نسوز آلومینایی پاشیدنی :

جرم نسوز آلومینایی پاشیدنی برای اعمال مواد با استفاده از نازلهای پنوماتیکی طراحی شدهاند. روش گانینگ، به منظور تعمیر دیوارهها در دماهای به شدت بالا و ایجاد اشکال پیچیده در کوره ها و سایر محیط های با دمای بالا ایده آل است. فرآیند پاشش اجازه استفاده سریع، حداقل زمان از کار افتادن، و توانایی رسیدن به مناطق دشوار یا نامنظم را می دهد، و از پوشش مداوم و موثری که می تواند در برابر شوک حرارتی، سایش و حمله شیمیایی مقاومت کند، اطمینان حاصل می کند.

جرم نسوز آلومینایی کوبیدنی:

جرمهای نسوز آلومینا کوبیدنی مواد دانهای هستند که به صورت دستی یا مکانیکی در جای خود متراکم شده تا پوششهای یکپارچه ایجاد کنند. این مخلوط ها در مناطق با سایش بالا مانند کوره ها استفاده می شوند که دوام و مقاومت استثنایی در برابر شوک حرارتی ایجاد می کنند. این فرآیند شامل فشرده سازی مواد نسوز برای از بین بردن فضاهای خالی و اطمینان از یک ساختار مستحکم است که قادر به تحمل دماهای بالا و استرس مکانیکی میباشد.

پیشنهاد برای مطالعه

مزایا و محدودیتهای استفاده از جرم نسوز آلومینایی

مزایا : استفاده از جرمهای نسوز آلومینایی شامل پایداری حرارتی بالا است که به آنها اجازه می دهد در دمای بیش از 1600 درجه سانتیگراد مقاومت کنند. مقاومت در برابر شوک حرارتی عالی، کاهش خطر ترک خوردگی در اثر تغییرات سریع دما، استحکام مکانیکی خوب، باعث دوام آنها در برابر تنش ها و ضربه های مکانیکی می شود. مقاومت شیمیایی قوی در برابر سرباره ها، فلزات مذاب و مواد خورنده، استفاده از این نوع از جرمهای نسوز را در صنایع فولادسازی، شیشه و سیمان ایدهال میکند. آنها همچنین رسانایی حرارتی پایینی را برای بهبود عایق کاری و بهره وری انرژی، تطبیق پذیری در اشکال محصول (آجر، قطعات ریختهگری، مخلوط کوبیدنی، و مخلوط پاششی) و طول عمر بیشتر با کاهش نیازهای تعمیر و نگهداری ارائه می دهند که باعث افزایش کارایی هزینهها می شود.

محدویتها : جرمهای دیرگداز آلومینا شامل هزینههای بالاتر در مقایسه با خاک نسوز یا سیلیس میباشند و ویژگی شکنندگی آنها میتواند باعث ایجاد ترک در مناطقی که از جرم نسوز آلومینایی استفاده شدهاست، شود. نصب اینگونه از دیرگدازها شامل فرایندی پیچیده که نیاز به نیروی کار ماهر و تجهیزات تخصصی دارد و وزن سنگین که حمل و نقل و نصب را پیچیده می کند. علاوه بر این، در حالی که برخی از محصولات عایق عالی ارائه میدهند، جرمهای نسوز آلومینا با چگالی بالا ممکن است به لایههای عایق اضافی نیاز داشته باشند و در شرایط خاص، آلومینا میتواند با سربارهها و شارهای خاص واکنش نشان دهد و استفاده از آنها را محدود کند.

تفاوت بین آلومینای سفید ذوبی و آلومینای تبولار چیست؟

جرمهای نسوز آلومینا تبولار و آلومینا ذوب شده سفید هر دو از مشتقات اکسید آلومینیوم با خلوص بالا هستند که در کاربردهای صنعتی در دمای بالا مورد استفاده قرار می گیرند، اما در چندین جنبه کلیدی با هم تفاوت دارند.

آلومینای تبولار:

با کلسینه کردن آلومینا با خلوص بالا در حدود 1750 درجه سانتیگراد و سپس سرد کردن سریع آن تولید می شود که در نتیجه یک ماده متراکم و کم تخلخل با ساختار دانهای ایجاد می شود. این ساختار مقاومت در برابر شوک حرارتی، استحکام مکانیکی و هدایت حرارتی عالی را ارائه می دهد. آلومینا تبولار معمولاً در کاربردهای نسوز با کارایی بالا مانند آسترهای کوره و اجزای کوره که دوام و مقاومت در برابر چرخه حرارتی حیاتی است، استفاده می شود.

آلومینای سفید ذوبی:

این ماده، از ذوب آلومینا با خلوص بالا در یک کوره قوس الکتریکی در حدود 2000 درجه سانتیگراد ساخته می شود. ماده به دست آمده با شکل دانه زاویه ای و سختی بالا بهدست میآید. دیرگدازهای آلومینا ذوب شده سفید به دلیل پایداری شیمیایی عالی و نقطه ذوب بالا شناخته شده اند، که آنها را برای کاربردهای نسوز همه منظوره که مهمترین آن جلوگیری در برابر سایش است، مناسب می کند.

به طور خلاصه، در حالی که هر دو ماده دارای خلوص و پایداری حرارتی بالایی هستند، آلومینا تبولار به دلیل استحکام مکانیکی و مقاومت در برابر شوک حرارتی در محیطهای نسوز سخت ترجیح داده میشود، در حالی که آلومینا ذوب شده سفید به طور گسترده برای سختی و پایداری شیمیایی در کاربردهای نسوز و ساینده استفاده میشود.

آلومینای ذوبی قهوهای چیست؟

آلومینای ذوبی قهوهای، یک ماده کوراندوم مصنوعی میباشد که از ذوب بوکسیت،برادههای آهن و کربن در دمای بالا در یک کوره قوس الکتریکی تولید میشود. محصول بهدست آمده یک ماده سخت و با رنگ قهوهای مشخص میباشد و عمدتا از 95 تا 97 درصد آلومینا با مقادیر کمی اکسیدآهن و دی اکسید سیلیکون تشکیل شده است. آلومینای ذوبی قهوهای قابلیت تحمل دماهای به شدت بالا و پایداری شیمیایی را دارد و همچنین در مقابل واکنش با مواد اسیدی و قلیایی نقش چشمگیری ایفا میکند. این ماده نسوز، به طور گسترده در کاربردهای صنعتی که سایش زیادی اتفاق میافتد، کاربرد دارد.

تفاوت آلومینا حبابی و آلومینا تبولار چیست؟

آلومینای تبولار با کلسینه کردن آلومینا با خلوص بالا در دمای حدود 1750 درجه سانتیگراد و سرد شدن سریع آن تولید می شود و در نتیجه دانه های متراکم، مسطح و قوی ایجاد می شود. چگالی بالا، تخلخل کم، هدایت حرارتی عالی و استحکام مکانیکی بالا دارد که آن را برای نسوزهای با کارایی بالا مانند آسترهای کوره ایده آل می کند. در مقابل، آلومینای حبابی از ذوب آلومینا با خلوص بالا در یک کوره قوس الکتریکی و دمیدن آن برای تشکیل حباب های توخالی و کروی ایجاد می شود. این ویژگی، به آلومینای حبابی چگالی کم و تخلخل بالا می دهد و خواص عایق حرارتی عالی را ارائه می دهد. در درجه اول در کاربردهای نسوز سبک و پوشش های عایق در کوره های با دمای بالا و در مناطقی که کاهش وزن و عایق حرارتی عالی حایز اهمیت میباشد.

قیمت جرم نسوز آلومینا بر چه اساسی تعیین میشود؟

برآورد قیمت جرمهای نسوز آلومینا شامل در نظر گرفتن عوامل مختلفی است که بر قیمت و ارزش آنها تأثیر می گذارد. همچنین، درک این عناصر برای تعیین دقیق قیمت و تصمیم گیری آگاهانه برای خرید ضروری است.

- خلوص محتوای آلومینا

قیمت با محتوای آلومینا بالاتر به دلیل هزینه تهیه و فرآوری مواد اولیه با خلوص بالا افزایش می یابد. محتوای آلومینا بالاتر ویژگی های عملکرد را افزایش می دهد و جرم نسوز را ارزشمندتر می کند.

- نوع و کیفیت مواد اولیه

منبع و کیفیت مواد اولیه مانند بوکسیت مستقیماً بر قیمت تمام شده تأثیر می گذارد. مواد خام با عیار بالا و کم ناخالصی گران تر هستند اما نسوزهای با کیفیت بهتری تولید می کنند.

- روند تولید

روش های مختلف تولید مانند همجوشی قوس الکتریکی و تف جوشی هزینه های متفاوتی را شامل می شود. فرآیندهای همجوشی انرژی فشرده تر و در نتیجه گران تر هستند، در حالی که پخت ممکن است هزینه کمتری داشته باشد اما برای کاربردهای مختلف مناسب باشد.

- افزودنی ها

افزودن اجزایی مانند کاربید سیلیکون (SiC) برای بهبود خواصی مانند هدایت حرارتی و مقاومت در برابر سایش هزینه را افزایش می دهد. این افزودنی ها عملکرد دیرگداز را افزایش می دهند و قیمت بالاتر را توجیه می کنند.

- فرم و بسته بندی

شکل (آجر، ریختهگری، مخلوط کوبیدنی، مخلوط پاششی) و بسته بندی توده نسوز بر قیمت تاثیر می گذارد. فرم های از پیش شکل یا پیچیده به دلیل مراحل ساخت اضافی قیمت بالاتری دارند.

- اندازه دانه و یکنواختی

دانههای ریزتر و یکنواختتر اغلب نیاز به تکنیکهای دقیقتر و پرهزینهتر تولید دارند که منجر به قیمتهای بالاتر میشود. اندازه دانه یکنواخت عملکرد و راندمان پردازش را بهبود می بخشد.

- تقاضا و عرضه بازار

قیمت ها بر اساس تقاضای بازار، در دسترس بودن مواد اولیه و شرایط زنجیره تامین در نوسان است. تقاضای بالا یا عرضه محدود می تواند قیمت ها را افزایش دهد، در حالی که عرضه فراوان و تقاضای کمتر می تواند قیمت ها را کاهش دهد.

تأثیر درصد آلومینا بر ویژگیهای حرارتی و مکانیکی جرم نسوز چیست و چگونه میتوان درصد بهینه را برای کاربردهای مختلف تعیین کرد؟

در مقایسه با سایر انواع جرمهای نسوز، چگونه میتوان هزینه و عملکرد جرم نسوز آلومینایی را در پروژههای بزرگ تحلیل کرد و چه فاکتورهایی باید در انتخاب این نوع ماده نسوز مد نظر قرار گیرد؟

چگونه میتوانم از قیمت جرم نسوز آلومینایی مطلع شوم؟