جرم نسوز چیست؟

جرم نسوز یا Refractory Mass، محصولی به شکل مخلوطهای پودری و خشک از پیش آماده از ترکیب مواد، عناصر و یا سنگدانههای دیرگداز به همراه افزودنیهای اصلاح کننده مختلف هستند که بنا بر نوع ترکیبات، طرح اختلاط و مینرالهای تشکیلدهنده، میتوانند گسترههای مختلف دما از متوسط تا بالا را به خوبی، تحمل کنند. فعالان صنایع در معرض حرارت، جرمهای نسوز را با ویژگی پایداری و مقاومت بالا به حرارت، میشناسند. از این رو، در صنایعی نظیر صنعت تولید آهن و فولاد، صنعت تولید شیشه، صنعت مس و فلزات غیر آهنی، صنعت نفت و پتروشیمی، صنعت آلومینیوم و… که در طور فرآیند تولید، گرما و حرارت شدیدی تجربه میشود، بکارگیری و استفاده از جرم نسوز و انواع محصولات دیرگداز تولید شده از آن، از اهمیت ویژهای برخوردار است. جرم نسوز را عمدتا مینرال و یا عناصر دیرگدازی چون آلومینا، منیزیا، سلیس، زیرکونیا، کربن (گرافیت) و…، به شکل مینرالهای یک فازی (مثل Mgo)، دو فازی (Mgo,Al2o3) و یا چند فازی (ترکیبی از چند عنصر نسوز)، تشکیل میدهند. اهمیت مواد تشکیل دهنده در خصوص جرم نسوز بسیار زیاد است. به طوری که، این نوع مواد دیرگداز تشکیل دهنده مخلوطهای نسوز هستند که میزان و یا ظرفیت مقاومت جرمهای نسوز در برابر شرایط شیمیایی (محیط اسیدی و یا بازی)، مقاومت به حرارت بالا، مقاومت به سایش و فشارهای مکانیکی و همچنین ویژگی هدایت حرارتی جرمهای نسوز را تعیین میکنند.

پیشنهاد برای مطالعه

انواع جرمهای نسوز رایج کداماند؟

جرم نسوز را میتوان از جنبههای مختلفی در دستهبندیهای متفاوتی تقسیم بندی کرد. آنها را میتوان، از لحاظ مواد تشکیل دهنده، نحوه اجرا و خواص شیمیایی، از هم تفکیک نمود. از رایجترین انواع جرمهای نسوز از لحاظ مواد تشکیل دهنده، میتوان به موارد زیر اشاره نمود :

جرم نسوز آلومینایی : اساس مخلوط دیرگداز مبتنی بر آلومینا را، درصد زیادی از عنصر نسوز آلومینا (Al2o3)، تشکیل میدهد. درصد آلومینا در جرم نسوز آلومینایی، از 40% تا 90% متغیر است. گریدهای جرم نسوز آلومینایی با خلوص 90 درصد، در دسته جرم نسوز آلومینا بالا، طبقه بندی میشوند. آلومینا به عنوان یک ماده دیرگداز، نقطه ذوبی در محدوده 2054 درجه سانتیگراد را ارائه میکند. نقطه ذوب بالا در آلومینا، نشان دهنده مقاومت خوب جرمهای نسوز آلومینایی به حرارت (1600 الی 1800 درجه سانتیگراد) است. ساختار پایدار و انعطاف پذیر آنها، مقاومت به شوکهای حرارتی (سیکل گرمایش و سرمایش) را تضمین میکند. از طرفی، جرم نسوز آلومینایی، از نظر شیمیایی، خواص خنثی دارد. یعنی با هر شرایط شیمیایی و هر نوع سرباره به خصوص سربارههای قلیایی، سازگاراست.

جرم نسوز آلومینایی را عمدتا به روش ریختن، اجرا میکنند. مقاله ” جرم نسوز ریختهگری چیست و انواع آن کدام است؟ ” به طور جامع جرم نسوز آلومینایی و نحوه ریختهگری آن را مورد بحث و بررسی قرار داده است.

جرم نسوز منیزیایی : مخلوط و یا ماتریس دیرگداز منیزیایی، جرم نسوز با عملکرد حرارتی بینظیر است. بیش از 70 درصد محتوای جرم نسوز منیزیایی، از Mgo (منیزیا یا اکسید منیزیم) تشکیل میشود. مقاومت فوقالعاده جرم نسوز منیزیایی به حرارت (1600 الی 1900 درجه سانتیگراد)، از نقطه ذوب 2825 درجه سانتیگرادی آن، نشات میگیرد. نقطه ذوب جرم نسوز منیزیایی، تقریبا 1.3 الی 1.6 برابر آلومینا و سیلیس است. از این رو، عمدتا در شرایط ویژه و حرارت بسیار بالا، ایده آلترین گزینه، جرم نسوز منیزیایی است. جرم نسوز منیزیایی، انبساط حرارتی تقریبا 2% را که نسبت به دیگر انواع دیرگدازها، عدد زیادی است، ارائه میکند. اما جالب است تا بدانید، هدایت حرارتی عالی در جرمهای نسوز منیزیایی، سبب شده تا تهدیدات انبساط حرارتی آن، به شدت کاهش یابد. این، انعطافپذیری و مقاومت جرمهای نسوز منیزیایی را در برابر شوکهای حرارتی زیاد (سیکل گرمایش و سرمایش)، تامین میکند. جرم نسوز منیزیایی، با خواص شیمیایی قلیایی ذاتی، مناسب برای استفاده در محیطهای بازی یا قلیایی مثل محیطهای غنی از آهک و اکسید آهن، است.

جرم نسوز سلیسی : ماتریس دیرگداز سیلیسی، جرمی نسوز حاوی بیش از 90 درصد اکسید سیلیکون (Sio2) است که 1 الی 10 درصد محتوای باقی مانده آن را آلومینا (Al2o3)، اکسید آهن Fe2O3))، آهک (Cao) و…، تشکیل میدهد. با اینکه اکسید سیلیکون (Sio2)، نقطه ذوبی تقریبا 1720 درجه سانتیگراد را دارد، اما جرم نسوز سیلیکاتی، میتواند دمای 1200 الی 1500 درجه سانتیگراد را تحمل کند. این محدوده دمای کار جرم نسوز سیلیسی، پایداری و عملکرد موثر آن را تضمین میکند. انبساط حرارتی در جرم نسوز سیلیسی، بسیار ناچیز است. از طرفی، هدایت حرارتی یکنواخت و کنترل شدهای را ارائه میدهد. از این رو انعطاف پذیری جرم نسوز سیلیسی در برابر تغییرات بالا دما (شوک حرارتی زیاد)، عالی است. ماتریس دیرگداز مبتنی بر سیلیس، خاصیت شیمیایی اسیدی دارد. پس در شرایط اسیدی، بهترین گزینه، استفاده از نسوز سیلسی است.

پیشنهاد برای مطالعه

انواع جرم نسوز از نظر نحوه اجرا

همانطور که قبلا ذکر شد، جرمهای نسوز در دستهبندیهایی با جنبههای متعدد، طبقه بندی میشوند. یکی از جنبههای دستهبندی جرمهای نسوز، نحوه اجرا آنها است. جرمهای نسوز باید برای اجرا و یا نصب در محلهای مختلف، از قبل طراحی شده باشند. چرا که، باید از نظر دانهبندی، چسبندگی و ترکیبات تشکیل دهنده، با نوع روش اجرا، مطابقت داشته باشند. از این رو، ماتریسهای دیرگداز بسته به روش اجرا، در دستهبندیهای زیر، قرار میگیرند.

توده نسوز ریختهگری

جرم نسوز ریختنی، ماتریسهای دیرگداز فرموله شده و دانهبندی شده مطابق با نیازهای اجرا به روش ریختهگری هستند که از آلومینا، منیزیا، سیلیس، خاک نسوز، سیمان نسوز و… تشکیل میشوند. جرمهای نسوز ریختنی، با درصدی آب، آماده برای ریختن میشوند. جرم نسوز ریختنی را میتوان در قالب و یا به صورت درجا در محل مورد نظر، منتقل نمود. جالب است بدانید، در جرمهای نسوز ریختنی، بایندرها عمدتا اتصالدهندهعای معدنی مثل سیمان نسوز و یا مواد آلی چون رزینها هستند. از این رو، جرمهای نسوز ریختنی خود به 5 نوع جرم نسوز ریختنی معمولی، جرم نسوز ریختنی سیمان متوسط، جرم نسوز ریختنی کم سیمان، جرم نسوز ریختنی فوق کم سیمان و جرم نسوز بدون سیمان، تقسیم میشود. هر چه محتوا سیمان نسوز در جرم نسوز ریختنی کمتر شود، مقاومت به حرارت و مقاومت به ترک خوردگی و… نیز افزایش مییابد. بنابراین، به منظور کاهش هزینههای لاینینگ کوره، عمدتا در موارد با حساسیت کمتر، از نسوزهای ریختنی معمولی و سیمان متوسط استفاده میشود و در موارد حساس نیز از کم، فوق کم و بدون سیمان استفاده میشود. تنوع جرم نسوز ریختنی، امکان استفاده بهینه آن را در کاربردهای صنعتی مختلف، فراهم نموده است.

جرم نسوز پوششی

ترکیبات و توزیع دانههای تشکیل دهنده مخلوطهای دیرگداز پوششی، با در نظرگیری اجرای آن با استفاده از ماله، طراحی شده است. جرم نسوز پوششی، مخلوط پودری از پیش ترکیب شده از آلومینا، منیزیا، سیلیس، خاک نسوز، گرافیت و… با طرح اختلاطهای مختلف است که با نسبت معینی از یک مایع (عمدتا آب)، به شکل جرم نسوزی نیمه سیال، آماده به مصرف میشود. جرم نسوز پوششی را بیشتر در کاربردهای تعمیر و نگهداری از کوره و دیگر انواع تجهیزات در معرض حرارت صنایع مختلف، استفاده میکنند. جرم نسوز پوششی، همچون ملاتهای نسوز به صورت دستی و به کمک ماله به سطوح مورد نظر، اعمال میشوند. در آنها نیز، همچون نسوزهای ریختنی، ممکن است از بایندر یا اتصال دهندههای معدنی (سیمان نسوز)، بایندرهای شیمیایی و بایندرهای آلی (رزین)، استفاده شود. بدین منظور، عمل آوری و گیرش نهایی آنها نیز متفاوت است. پس باید از جرم نسوز پوششی، طبق دستورالعمل سازنده، استفاده کنید. توجه داشته باشید که جرمهای نسوز پوششی، ملات نسوز نیستند. آنها، همان دسته از نسوزها با مقاومت حرارتی، شیمیایی و مکانیکی ویژه هستند که برای کاربرد آسانتر با استفاده از ابزار ساده چون ماله، طراحی، تولید و به بازار عرضه شدهاند.

جرم نسوز پاششی (پاشش خشک)

دیرگدازهای گانینگ که به ماتریسهای نسوز پاشش خشک نیز معروف هستند، برای استفاده به روش پاشش بر سطح، طراحی شدهاند. جرم نسوز پاششی، به طور خشک از طریق یکی از نازلهای گان پاشش، به نواحی مورد نظر در سطح، پرتاب میشود. از طرفی، آب یا مایعی دیگر نیز از نازلی دیگر، به طور همزمان با مخلوط نسوز گانینگ خشک، پاشیده میشود. جرم نسوز پاششی را عناصر دیرگداز اساسی چون آلومینا، منیزیا، سیلیس، زیرکونیا، گرافیت و…، تشکیل میدهد. در جرمهای نسوز پاششی، دانه بندی ذرات و وزن دانهها طوری تعیین میشود تا امکان پرتاب از طریق اسلحه پاشش، فراهم شود. از طرفی دیگر، جرم نسوز پاششی، با قابلیت چسبندگی قوی به سطح، طراحی میشود تا در حین پاشش، از سطح جدا نشود. قدرت چسبندگی جرم نسوز پاششی را عمدتا بایندرهای پایه معدنی مانند خاک رس یا سیلیس یا بایندرهایی بر پایه سیمان مانند سیمان آلومینات کلسیم یا سیمان نسوز و گاهی اوقات نیز چسبهای شیمیایی نظیر فسفاتها یا سیلیس کلوئیدی، تامین میکنند. جرم نسوز پاششی، در لاینینگ کوره و انواع تجهیزات صنعتی در معرض حرارت و همچنین تعمیرات و نگهداری از آنها، بسیار پرکاربرد است. جرم نسوز گانینگ، میتواند تجهیزات آسیب دیده را بدون خارج شدن آنها از عملکرد و خط تولید، در حالت گرم تعمیر و ترمیم نماید.

پیشنهاد برای مطالعه

جرم نسوز شاتکریت (پاشش تر)

ماتریس دیرگداز شاتکریت، مخلوطی با مقاومت بالا در برابر حرارت ازترکیب سنگدانههای نسوزی چون آلومینا، سیلیس، منیزیا و… و انواع افزودنیهای اصلاح کننده رفتار توده نسوز است که برای اجرا به روش شاتکریت یا پاششتر، فرموله شدهاند. جرم نسوز شاتکریت، برای مصرف با مقدار آب از پیش تعیین شده، مخلوط و به شکل یک سیال از طریق یک نازل پاشش، به سطح مورد هدف، پاشیده میشود. نسوز شاتکریت را نیروی گریز از مرکز و بایندرهای موجود در آن، به سطح میچسبانند. بایندرهای جرم نسوز شاتکریت، عموما از نوع اتصال دهندههای معدنی (خاک رس، سیمان آلومینات کلسیم، سیمان با آلومینا بالا) و بایندرهای شیمیایی (فسفات، سولفات، سیلیکات) هستند. در مواردی خاص نیز، استفاده از بایندرهای آلی(رزین اپوکسی، رزین فنولیک) نیز در ترکیبات جرمهای نسوز شاتکریت دیده میشود. استفاده از جرم نسوز شاتکریت در لاینینگ و ایجاد آستر نسوز در جداره و کف انواع کورههای صنعتی نظیر کورههای سیمان، کورههای تولید آهن، کورههای تولید شیشه، کورههای ذئب مس و فلزات غیر آهنی و… بسیار رایج است. علاوه بر این، جرم نسوز شاتکریت به عنوان یک ماده نسوز تعمیری نیز در لاینیگ مجدد تجهیزات در معرض حرارت آسیب دیده، بکار گرفته میشود.

جرم نسوز کوبیدنی

ماتریس یا مخلوط نسوز کوبیدنی، از دیرگدازهای بیشکل پودری است که اساس آن را سنگدانهها و پودرهای نسوز آلومینایی، منیزیایی، سیلیسی و خاک رس و همچنین در کنار آنها، درصدی کربن، زیرکونیا، کرومیت و… تشکیل میدهد. جرم نسوز کوبیدنی، ماتریسی با تحمل حرارتی بالا است که به روش منحصر به فردی، اجرا میشود. از جرم نسوز کوبشی در کف و همچنین در پر کردن شکافهای تجهیزات صنایع در معرض حرارت استفاده میشود. آنها با استفاده از چکشهای دستی و یا به وسیله چکشهای پنوماتیکی، در جای خود کوبیده میشوند. جرمهای نسوز مونولیتیک کوبشی، پس از اجرا، به تودهای یکپارچه با دیرگدازی بالا، تبدیل خواهند شد. نسوزهای کوبیدنی یا به صورت هوا سخت هستند یا گرماسخت. یعنی یا با قرار گرفتن در معرض هوا و با واکنشهای شیمیایی سخت میشوند و یا با حرارت دادن و با قرارگیری در معرض گرمای کنترل شده، سخت میشوند. هواسخت یا گرماسخت بودن جرم نسوز کوبشی را نوع ترکیبات و نوع بایندر یا اتصال دهنده جرم نسوز کوبیدنی، مشخص میکند. جرمهای نسوز کوبیدنی هوا سخت از بایندرهای معدنی مانند خاکهای نسوز و سیمانهای کلسیم آلومینات و همچنین بایندرهای آلی مانند رزینهای فنولیک و سیلیکونی تشکیل میشوند. از سوی دیگر، جرمهای نسوز کوبیدنی گرماسخت از بایندرهای معدنی پایه آلومینا، بایندرهای سیمانی مانند سیمانهای آلومینای بالا و بایندرهای شیمیایی خاص مانند چسبهای سیلیس ذوبشده، چسبهای پایه زیرکونیا و بایندرهای فسفاتی ساخته میشوند. توجه داشته باشید که جرمهای نسوز پلاستیک نیز یکی از انواع جرمهای نسوز کوبیدنی هستند. اگر تمایل به شناخت جرمهای نسوز پلاستیک دارین، مقاله ” جرم نسوز پلاستیک چیست و چرا در دسته جرم نسوز کوبشی قرار دارد؟ ” را مطالعه نمایید.

انواع جرم نسوز از نظر خواص شیمیایی

خواص شیمیایی جرم نسوز را میتوان یکی از مهمترین عوامل در انتخاب دیرگدازها، دانست. جرم نسوز میتواند شرایط شیمیایی متنوعی را تجربه کند. محیط پیرامون آن میتواند قلیایی یا اسیدی باشد. از این رو، جرم نسوز نیز باید متناسب با شرایط موجود و برای مقابله با اثرات شیمیایی مخرب، انتخاب شود. انواع جرمهای نسوز از نظر ویژگیهای شیمیایی به شرح زیر است :

- جرم نسوز با خاصیت قلیایی : ماتریس دیرگداز قلیایی را عمدتا عنصر نسوز منیزیا یا اکسید منیزیم (Mgo)، تشکیل میدهد. از این رو، جرم نسوز منیزیایی با خواص شیمیایی قلیایی را میتوان در کاربردهای مختلف با محیط شیمیایی بازی، استفاده نمود. کوره اکسیژن قلیایی در صنعت تولید آهن و فولاد، مثال خوبی از کاربرد تخصصی جرم نسوز منیزیایی است. در انتخاب جرم نسوز مناسب برای کنورتور، اگر به محیط قلیایی حاکم بر آن توجه نگردد، مسلما پوشش نسوز طی واکنشها و حملات شیمیایی، خورده و آسیب میبینند. پس مهم است، در محیطهایی با شرایط قلیایی، از جرمهای نسوز با خاصیت بازی یا خنثی نظیر جرم نسوز منیزیایی و جرم نسوز آلومینایی، استفاده نمود.

- جرم نسوز با خاصیت اسیدی : جرم نسوز مبتنی بر سیلیس را میتوان به عنوان دیرگداز با خاصیت اسیدی، معرفی نمود. در محیطهای خشن اسیدی، استفاده از هر نوع پوشش نسوز معمولی ، منجر بر توقف عملیات و همچنین وقوع آسیبهای جبران ناپذیر در کوره یا دیگر تجهیزات صنعتی میگردد. اما جرم نسوز سیلیسی بر خلاف دیگر نسوزهای معمولی، در محیطهای تهاجمی اسیدی، بیوقفه و بدون آسیب، عمل میکند. استفاده از جرم نسوز سیلیسی در کوره ذوب شیشه، میتواند مثال خوبی برای کاربرد جرمهای نسوز با خاصیت شیمیایی اسیدی باشند. جرم نسوز سیلیسی در نواحی طاق کوره ذوب شیشه، دیوارهای جانبی، کف کوره و نواحی ورود و خروج مذاب شیشه، بسیار پر کاربرد هستند.

- جرم نسوز با خاصیت خنثی : ماتریس نسوز آلومینایی، از نوع جرم نسوز خنثی است. یعنی در هر شرایط شیمیایی، چه قلیایی و چه اسیدی، میتواند بدون افت کیفیت، به کار خود ادامه دهد. استفاده از جرم نسوز آلومینایی، به دلیل ویژگی و مشخصات منحصر به فرد آن، به طور گسترده در صنایع مختلف اعم از صنعت آهن و فولاد، صنعت تولید شیشه، صنعت نفت و پتروشیمی، صنعت تولید مس و فلزات غیر آهنی و… دیده میشود. جرمهای نسوز آلومینایی، علاوه بر خواص حرارتی، مکانیکی و شیمیایی، قیمت بسیار مقرون به صرفهای نیز دارند. بنابراین، استفاده از آنها در شرایط مختلف اسیدی و قلیایی، علاوه بر عملکرد خوب، مقرون به صرفگی را نیز، نتیجه میشود.

پیشنهاد برای مطالعه

ویژگیها در جرم نسوز

جرمهای نسوز با توجه به ویژگیهای خاص و حیاتی خود، نقش کلیدی در بهبود عملکرد و دوام در صنایع مختلف دارند. در این متن، به تحلیل دقیق این ویژگیهای مهم پرداخته میشود تا اهمیت و تأثیر آنها در کاربردهای صنعتی به روشنی مشخص گردد.

- مقاوت بالا در برابر حرات : جرم نسوز بسته به ترکیبات میتواند از 1200 تا 1800 درجه سانتیگراد را به خوبی تحمل کند.

- مقاومت بالا در برابر ضربه : این مواد تشکیل دهنده در جرمهای نسوز هستند که مقاومت به ضربه آنها را تعینن میکنند. به هر حال، انواع جرمهای نسوز میتوانند در برابر ضربه متوسط یا عالی عمل کنند.

- مقاومت بالا در برابر تنشهای مکانیکی : جرمهای نسوز، عمدتا مطابق با شرایط موجود طراحی میشوند. بنابراین، اگر طرح اختلاط مطابق با نیاز باشد، میتوان تضمین کرد که نسوز مصرفی، در برابر تنشهای مکانیکی مخرب موجود، پایدار است. جرمهای نسوز، در هر حال، در برابر تنشهای مکانیکی، ضعیف نیستند.

- مقاومت بالا در برابر ترک : انبساط حرارتی را میتوان بزرگترین دلیل برای وقوع ترک در جرم و یا تودههای دیرگداز دانست. دیرگدازهای منیزیایی، آلومینایی و سیلیسی، به ترتیب از انبساط حرارتی زیاد، کم و خیلی کم برخوردارند. در هر حال، جرمهای نسوز اگر به درستی اجرا شوند و درزهای انبساطی نیز برای آنها تعبیه شود، مقاومت بالایی را در برابر وقوع ترک از خود نشان میدهند. آنها برای بهترین عملکرد و کمترین احتمال آسیب، طراحی میشوند.

- مقاومت بالا در برابر حملات شیمیایی : جرم نسوز از لحاظ خواص شیمیایی به سه دسته جرمهای نسوز اسیدی، قلیایی و خنثی، تقسیم میشوند. این یعنی، اگر انتخاب جرم نسوز، متناسب با شرایط شیمیایی حاکم بر کاربرد هدف باشد، میتوان از عملکرد عالی جرم نسوز و مقاومت بالای آن به انحلال شیمیایی، اطمینان حاصل نمود.

- تطبیق پذیری بینظیر : جرم نسوز را میتوان مطابق با نیازهای کاربرد مورد هدف، فرموله کرد. از این رو، میتوان ادعا نمود که جرمهای نسوز تطبیق پذیری ویژهای را ارائه میکنند. این، تطبیق پذیری جرم نسوز است که گستره استفاده از آن را به مراتب افزایش داده است.

- کیفیت بالا : ماتریسهای دیرگداز، باید با کیفیت بالا و تحت نظارت کنترل کیفی ساخته شوند. کیفیت، اساس عملکرد جرمهای نسوز است.

- قیمت مناسب : جرمهای نسوز، بسته به نوع مواد تشکیل دهنده و ویژگیهای حرارتی، مکانیکی و شیمیایی، قیمت متفاوتی دارد. اما در هر حال، قیمت جرم نسوز به شدت مقرون به صرفه است.

- سهولت در اجرا : جرمهای نسوز مطابق با روشهای اجرای مختلف، فرموله و طراحی میشوند. جرمهای نسوز مناسب برای کوبیدن، پاشیدن و ریختن طراحی میشوند. آنها به راحتی قابل اجرا هستند.

- هدایت حرارتی کنترل شده : در جرمهای نسوز، هدایت حرارتی بنا بر طرح اختلاط و نوع عناصر تشکیل دهنده آن، متفاوت است. جرمهای نسوز را میتوان به منظور عایق حرارتی طراحی کرد. مسلما یک عایق حرارتی باید هدایت حرارتی کمی داشته باشد. از طرفی، در بسیاری از کاربردها نیز، قرار است تا جرمهای نسوز حرارت و شوک حرارتی بسیار زیادی را تحمل کنند. اینجا دقیقا جایی است که جرم نسوز باید هدایت حرارتی کنترل شده را ارائه دهد. هدایت حرارتی بالا در جرم نسوز، منجر به توزیع یکنواخت حرارت در سراسر توده نسوز خواهد شد. این میتواند نقاط با دمای متفاوت را کاهش و در پی آن نیز از آسیبهای ناشی از تنشهای حرارتی، جلوگیری کند. علاوه بر این، هدایت حرارتی جرمهای نسوز در مصرف بهینه انرژی نیز بیتاثیر نیست.

- مقاومت بالا در برابر شوک حرارتی : به طور کلی، جرمهای نسوز در برابر شوکهای حرارتی یا سیکل گرمایش و سرمایش موجود در فرآیندهای صنعتی، مقاومت خوبی دارند. اما حد ظرفیت و مقاومت آنها در برابر شوک حرارتی را، نوع عناصر و نوع بایندرهای تشکیل دهنده جرم نسوز، تعیین میکنند. جرم نسوز سیلیسی، آلومینایی و منیزیایی را میتوان به ترتیب به عنوان یک جرم نسوز با مقاومت کم، متوسط و بالا در برابر شوکهای حرارتی معرفی نمود. در تعیین مقاومت جرم نسوز به شوکهای حرارتی، ضریب انبساط حرارتی عناصر تشکیل دهنده آن، بی تاثیر نیست.

- مقاومت بالا در برابر سایش : ماتریسهای دیرگداز، در طی بهرهبرداری، در معرض ضربه و تنشهای سایشی، قرار خواهند گرفت. بدیهی است که اگر مقاومت به سایش در آنها مورد توجه قرار نگیرد، دوام بالایی را نمیتوانند ارائه دهند. تمامی جرمهای نسوز، از کم تا زیاد در برابر سایش، مقاوم هستند. این شرایط عملیاتی است که مشخص میکند از کدام یک از جرمهای نسوز منیزیایی، آلومینایی یا سیلیسی و… باید استفاده شود.

مقاومت حرارتی، مکانیکی و شیمیایی در انواع جرم نسوز

مقاومت حرارتی، مکانیکی و شیمیایی در انواع جرم نسوز بستگی به ترکیبات به کار رفته در آنها دارد. از مهمترین مواردی که باید در هنگام انتخاب ماتریس مقاوم به حرارت به آن توجه داشته باشید، میزان مقاومت شیمیایی جرم نسوز، مقاومت مکانیکی و حرارتی است. در انواع جرم نسوز خنثی، اسیدی و قلیایی، این مشخصات با یکدیگر متفاوت هستند. در ادامه به جزئیات مقاومت مکانیکی جرم نسوز، مقاومت حرارتی و شیمیایی آن، اشاره میکنیم.

مقاومت حرارتی جرم نسوز

هر یک از انواع جرم نسوز مونولیتیک (بی شکل) و یا جرمهای نسوز شکل دار نظیر آجر نسوز، بلوکهای نسوز و…، بسته به نوع عنصر دیرگداز اصلی تشکیل دهنده آن، در برابر حرارت مقاومت متفاوتی از خود نشان میدهند. جرم نسوز آلومینایی به دلیل داشتن آلومینا، میتواند مقاومت حرارتی بالاتری نسبت به سایر جرمهای نسوز داشته باشد. البته به شرطی که درصد آلومینای به کار رفته در جرم دیرگداز آلومینایی، بالای 90 درصد باشد. در این صورت مقاومت حرارتی مخلوط دیرگداز آلومینایی حدود 1600 درجه سانتی گراد خواهد بود. رتبه دوم، ماتریس دیرگداز منیزیایی است که میتواند تا حدود دمای 1800 درجه سانتی گراد را تحمل کند. رتبه سوم مخلوط دیرگداز نیز مربوط به مخلوط دیرگداز سیلیسی است که میتواند تا حدود 1500 درجه سانتی گراد را تحمل کند. به طور کلی، درصد اختلاط اجزای تشکیل دهنده جرمهای نسوز، در نتیجه نهایی ظرفیت حرارتی جرم بسیار موثر است.

پیشنهاد برای مطالعه

مقاومت مکانیکی جرم نسوز

مقاومت مکانیکی در انواع جرم نسوز بسیار عالی است. به دلیل اینکه ترکیبات خاصی برای تولید مخلوط نسوز سیلیسی، آلومینایی و منیزیایی استفاده میشود، مقاومت مکانیکی این جرمهای نسوز بسیار بالا است. آنها میتوانند در برابر تنش، خمش و فشارهای بالا مقاومت بسیار خوبی از خود نشان دهند. مقاومت خمشی ایده آل، مقاومت در برابر خوردگی و همچنین مقاومت بالا در برابر شوک حرارتی از جمله مشخصههای انواع جرم نسوز محسوب میشوند.

مقاومت شیمیایی جرم نسوز

مقاومت شیمیایی جرم نسوز بسته به ترکیباتی که در آن به کار رفته است، متفاوت میباشد. به طور مثال اگر سیلیس برای ساخت جرم نسوز مورد استفاده قرار گیرند، ماتریس به یک ماتریس دیرگداز اسیدی تبدیل خواهد شد و مقاومت بالایی در برابر اسید دارد. اما اگر از دولومیت و منیزیم برای ساخت جرمهای نسوز استفاده گردد، مقاومت شیمیایی جرم نسوز به محیطهای بازی یا قلیایی بالا میرود و در چنین شرایطی میگوییم که جرم دیرگداز بازی یا قلیایی داریم. جرمهای نسوز خنثی در گروه بهترین انواع جرمهای نسوز قرار میگیرند که مقاومت حرارتی بالایی دارند و در برابر شرایط اسیدی و قلیایی مقاومت خوبی از خود نشان میدهند. جرم نسوز خنثی، عمدتا آلومینایی است.

اهمیت جرم نسوز در صنایع

جرم نسوز به دلیل مقاومت حرارتی بالایی که دارد، میتواند در انواع صنایعی که با درجه حرارت بالا سر و کار دارند؛ مورد استفاده قرار گیرد. جرم مقاوم به حرارت، در برابر شرایط شیمیایی نیز مقاومت خوبی از خود نشان میدهد و این مشخصه از جرمهای نسوز باعث شده تا بتوانیم آنها را انتخابی عالی برای صنایع مختلف بشناسیم. کاربردهای ماتریس مقاوم به حرارت در صنایع مختلف، شامل موارد زیر میباشند.

- صنعت سیمان : در صنایع تولید سیمان، میتوان از انواع جرم نسوز استفاده کرد. جرم دیرگداز خنثی، مقاوم به قلیا و اسیدی با آلومینای بالا میتوانند برای صنعت سیمان مورد استفاده قرار گیرند. این جرمهای نسوز به دلیل اینکه در شرایط دمایی بالا، کاربردهای خوبی را از خود نشان میدهند؛ میتوانند در صنایع سیمان و خط تولید آن مورد استفاده قرار گیرند و عملکرد خوبی داشته باشند.

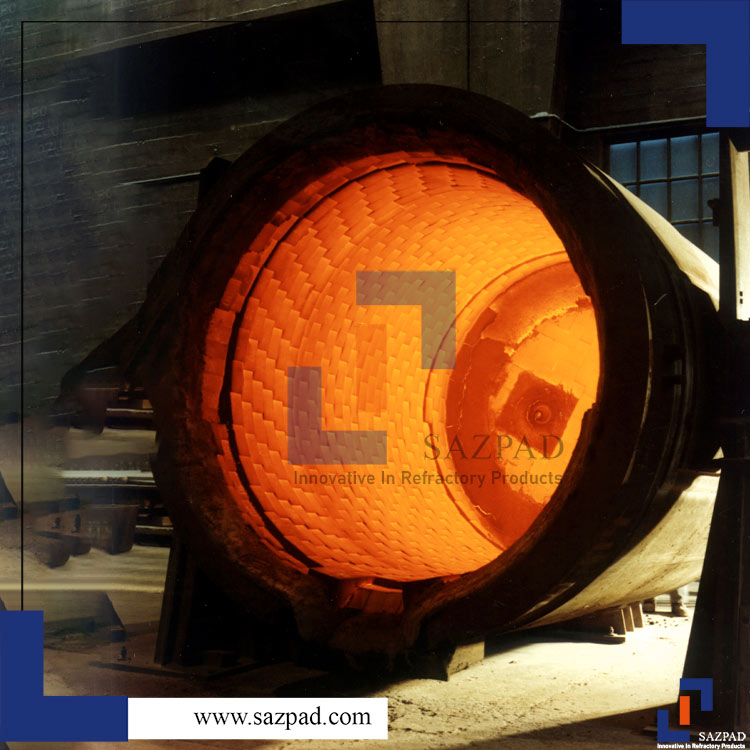

- صنعت آهن و فولاد : در صنعت آهن و فولاد استفاده از مواد نسوز اهمیت بسیار زیادی دارد. جرمهای نسوز میتوانند در لایههای مختلف کورههای فولاد مورد استفاده قرار گیرند. این کورهها به صورت مداوم در معرض حرارت شدید و مواد مذاب قرار میگیرند و میتوانند در برابر خوردگی، سایش و … مقاومت بالایی از خود نشان دهند. میزان آسیب و خوردگی در کورههای مختلف زیاد است که این موضوع باعث کاهش کیفیت محصولات و حتی آلوده شدن کورهها میشود. اما اگر از جرم نسوز آلومینایی و منیزیایی برای ساخت کورههای صنعت آهن و فولاد استفاده شود، دیگر نگرانی از بابت خرابی کورهها وجود ندارد. جرم نسوز در کوره بلند و پاتیل حمل مذاب آن، کوره اکسیژن قلیایی، کوره قوس الکتریکی، قالبهای ریختهگری و… به شدت پر کاربرد است.

- صنعت شیشه : صنعت شیشه یکی از صنایع معروف با درجه حرارت بالا است. شرایط دمایی ویژه در صنعت شیشه باعث شده تا جرم دیرگداز کاربرد بسیار زیادی در این صنعت داشته باشد. جرم دیرگداز سیلیسی در گروه پرفروشترین جرمهای دیرگدازی قرار میگیرد که در صنعت شیشه استفاده میشود. با این حال، میتوان از مخلوط نسوز آلومینایی و جرم نسوز منیزیایی نیز برای صنعت شیشه استفاده نمود.

- صنعت پتروشیمی : در صنعت نفت، گاز و پتروشیمی حرارت بالایی وجود دارد و لازم است که انواع جرم نسوز با رعایت تمامی نکات ایمنی برای جلوگیری از حریق و اشتعال مورد استفاده قرار گیرند. انواع جرم نسوز مقاوم به حرارت میتوانند عملکرد خوبی در صنایع پتروشیمی داشته باشد. جرم مقاوم به حرارت باید یک عایق حرارتی بسیار مقاوم باشد که در کورههای حرارتی نفت و گاز مورد استفاده قرار میگیرد. همچنین برای عایق کاری اتصالات، لولهها و مخازن پالایشگاهها، میتوان از هر یک از انواع جرمهای نسوز استفاده نمود. افزایش طول عمر محصولات، بهبود راندمان فرآیندها در صنایع نفت و گاز و …، از جمله مزیتهای استفاده از این جرمهای نسوز محسوب میشوند.

اثرات مثبت جرم نسوز بر صنایع مختلف

در برخی از فرآیندها در صنایع متفاوت، دما تا 2000 درجه سانتیگراد نیز بتات میرود. این حرارت شدید و در پی آن شوکهای حرارتی، میتوانند به بسیاری از تجهیزات صنعتی، صدمه وارد کند و باعث تخریب آنها شوند. ولی با پوشش دادن تجهیزات صنعتی با انواع جرم نسوز، میتوان از صدمه دیدن تجهیزات جلوگیری و محصولاتی با کیفیتتر تولید کرد. از این رو، بدیهی است که استفاده از مخلوط دیرگداز منیزیایی، آلومینایی و سیلیسی در صنایع مختلف به بازدهی و راندمان بیشتر کمک میکند از تاثیرات مثبت استفاده از جرمهای دیرگداز، میتوان به موارد زیر اشاره نمود :

- افزایش راندمان تولید محصولات مختلف

- کاهش هدررفت انرژی با عایق کاری تجهیزات

- افزایش مقاومت تجهیزات در برابر حرارت و دماهای بالا

- افزایش مقاومت تجهیزات در برابر شرایط و محیطهای شیمیایی

- کاهش سایش و افزایش مقاومت مکانیکی تجهیزات

- کاهش نیاز به تعمیر و نگهداری

- بهود دوام و عمر مفید تجیهزات در معرض حرارت

- توزیع یکنواخت حرارت

پیشنهاد برای مطالعه

مزایا و معایب مواد نسوز در معرض حرارت

مواد نسوز در معرض حرارت دچار واکنش شیمیایی و فیزیکی نمیشوند و شکل و ساختار اولیه خود را از دست نمیدهند. مزیت اجرای جرم نسوز در صنایعی که در معرض حرارت بالا هستند این است که این ماتریسهای نسوز حتی در اثر آتش سوزی و حرارت بالا، گاز مضر از خود تولید نمیکنند. در واقع چون نسوز هستند و ساختار شیمیایی خود را حفظ میکنند، مقاومت بالایی در برابر حریق و آتش سوزی دارند. ساختار شیمیایی مواد نسوز در معرض حرارت حفظ میشود و مقاومت آنها در برابر اسید و مواد بازی دچار تغییر نخواهد شد. معایب مواد نسوز شامل موارد اندکی هستند که مهم ترین آنها هزینه بالای تولید و وزن بالای آن هاست. این مواد عملکرد مناسبی در برابر حرارت دارند، ولی چون مواد اولیه آنها گران قیمت است؛ با قیمت بالایی نیز اجرا میشوند. از طرفی فرآیندهای تولید مواد نسوز کمی پیچیده است که این موضوع تولید آنها را زمان برتر خواهد کرد.

مقایسه هزینه و عمر مفید در جرمهای نسوز

قیمت جرم نسوز را نوع آن، مشخص میکند. هرچه مقاومت به حرارت، مشخصات مکانیکی و شیمیایی جرم نسوز برتر باشد، پس مسلما قیمت آن نیز به مراتب بیشتر است. این، اجزا و عناصر تشکیل دهنده نسوزها هستند که قیمت جرم نسوز را تعیین میکنند. گاه ممکن است، جرم نسوز را عناصر گرانی نظیر منیزیم، کربن، زیرکونیا تشکیل دهند و گاه نیز ممکن است جرم نسوز را سلیس، آلومینا و… با قیمت مناسبتر تشکیل دهد. در جرمهای نسوز، قیمت بالاتر، نشان دهنده کیفیت برتر و عملکرد بهتر نیستند.چرا که، چدر هر موقعیت باید از جرم نسوز مطابق با آن محیط، استفاده شود. در شرایطی که مقاوم بالا به حرارت و شوک حرارتی و همچنین مقاومت به تنشهای مکانیکی و شیمیایی لازم است، بدیهی است که باید از جرم نسوز با قدرت بالا استفاده شود و در مواقع با نیازهای متوسط نیز، بکارگیری جرمهای نسوز سادهتر، موثر است. با این تفاصیل، میتوان ادعا کرد که این انتخاب صحیح جرمهای نسوز است که عمر مفید آن را تضمین میکند و نه قیمت آن. ما در شرکت فرآوردههای نسوز سازپاد، متناسب با نیازهای پروژه شما و آنالیز TMC (Thermal, mechanical and chemical analysis)، بهترین نسوز را به شما پیشنهاد میدهیم. برای ارتباط با مشاوران سازپاد، از طریق صفحه تماس با ما در وب سایت سازپاد، اقدام نمایید.

فرآیندهای تولید ماتریس نسوز

تولید مخلوطهای نسوز از پیش آماده شده شامل پنج مرحله کلیدی است که شامل انتخاب مواد اولیه، توزین، مخلوط کردن، کنترل کیفیت، و بستهبندی برای دستیابی به محصول نهایی است. در ادامه پنج گام تولید جرم نسوز را شرح دادهایم.

انتخاب مواد خام

مواد خام شامل سنگدانههای نسوز (آلومینا، سیلیس، منیزیم)، بایندرهای هیدرولیک، شیمیایی و آلی، و افزودنیهایی برای بهبود خواص مخلوط دیرگداز هستند.

دانه بندی

در مخلوطهای نسوز، بهویژه آنهایی که برای اجرا به روش پاشش یا رمینگ (کوبیدن)، طراحی میشوند، دانه بندی مهم است. دانه بندی، میتواند شامل فرآیندهایی چون آسیاب یا غربالگری باشد.

تعیین نسبتهای وزنی

با توجه به فرمولاسیون مد نظر، نسبتهای وزنی مواد اولیه منتخب، تعیین میشود. این مرحله، برای اطمینان از عملکرد و کیفیت محصول نهایی، بسیار مهم است.

مخلوط کردن

اجزای خشک (دانه ها، پودرها و برخی مواد افزودنی) برای اطمینان از توزیع یکنواخت به طور کامل مخلوط می شوند.

کنترل کیفیت و تست

نمونههایی از مخلوط دیرگداز، برای ارزیابی پارامترهای مختلفی چون توزیع و دانهبندی ذرات، ترکیب شیمیایی و خواص فیزیکی، مورد آزمایش قرار میگیرند. در صورت عدم تطابق نتایج با موارد مد نظر، در فرمولاسیون و فرآیند تولید، تجدید نظر میشود.

چالشها و مسائل مرتبط با استفاده از جرمهای نسوز

اگرچه استفاده از انواع جرم نسوز میتواند مزیتهای زیادی را به همراه داشته باشد؛ اما باز هم مانند هر یک از محصولات که حاصل تکنولوژی هستند، حساسیتهای بالایی را برای اجرا ایجاد خواهد کرد. چالش و مسائل مرتبط با استفاده از جرمهای نسوز را در ادامه بیان میکنیم.

- شوک حرارتی در حین اجرا : شوک حرارتی به اختلاف دمای ایجاد شده در هنگام اجرای جرمهای نسوز گفته میشود. بالا بودن شوک حرارتی میتواند به ساختار جرمهای نسوز آسیب بسیار زیادی وارد کند. برای جلوگیری از این اتفاق، باید از جرمهای نسوزی استفاده شود که مقاومت بالایی در برابر حرارت دارند. از این رو بعید است که در این جرمهای نسوز شاهد اختلاف دمای فاحش باشیم.

- خرابی سطح اجرای جرمهای نسوز : خرابی سطح اجرای جرمهای نسوز در اثر عدم اجرای مناسب و یا عدم استفاده از مواد اولیه قابل قبول، یکی از چالشهای اصلی استفاده از جرمهای نسوز است. انواع جرم نسوز باید با بهترین مواد اولیه تولید شوند تا شاهد خرابی سطح اجرای آنها نباشیم.

- استفاده از ضخامت مناسب برای اجرای جرمهای نسوز : ضخامت در اجرای انواع جرم و ماتریس نسوز بازی یا قلیایی، خنثی و اسیدی اهمیت دارد. مخلوطهای دیرگداز باید با ضخامت مناسب اجرا شوند که هم میزان ماده اولیه برای اجرای آنها افزایش پیدا نکند، هم بتوانیم شاهد عملکرد مناسب جرمهای نسوز باشیم. انتخاب بهترین ضخامت برای اجرای مخلوط نسوز اسیدی و بازی باید با توجه به محاسبات انجام شده توسط مهندسین انجام شود.

- انتخاب بهترین نوع جرم نسوز: جرمهای نسوز دارای دسته بندی نسبتا پیچیدهای هستند. بعضی از آنها مقاومت بالایی در برابر محیطهای اسیدی و برخی دیگر مقاومت بالایی در برابر محیطهای قلیایی یا بازی دارند. جرمهای نسوز به دلیل تفاوت در ترکیبات و مواد اولیه، مشخصات حرارتی، مکانیکی و شیمیایی متنوعی را ارائه میدهند. به علاوه، اجرای آنها نیز با هم متفاوت است. این موضوعات چالشها و مسائل متفاوتی را برای اجرای جرمهای نسوز به وجود میآورند. بنابراین، انتخاب بهترین نوع نسوز، متناسب با نیازهای حرارتی، شیمیایی و مکانیکی کاربرد مورد هدف، بسیار حائز اهمیت است. آنالیز TMC کاربرد مورد هدف و تطبیق آن با مشخصات جرمهای نسوز موجود، میتواند در انتخاب نسوز مناسب بسیار موثر باشد.

- رطوبت در هنگام اجرای جرم نسوز : رطوبت یک عامل زیان آور برای اجرای جرمهای نسوز است. مخلوط دیرگداز منیزیایی و آلومینایی، در برابر رطوبت مقاومت خوبی از خود نشان میدهند؛ اما به هر حال اجرای آنها به ویژه به صورت کوبیدنی حساسیتشان را در برابر رطوبت افزایش میدهد. از این رو باید حتما رطوبت محیط برای اجرای جرم نسوز کنترل شود.